Modell

des Zollkreuzers Helgoland

ZOLLKREUZER

HELGOLAND

Letzte

Bearbeitung am 05.03.2025

Der Bericht wir laufend aktualisiert,

wobei das neueste immer unten zu finden sein wird.

22.01.2024

Durch

Zufall habe ich auf dem Kanal vom NDR eine Dokumentation über den

Zollkreuzer Helgoland gesehen, und fand die Konstruktion

als SWATH

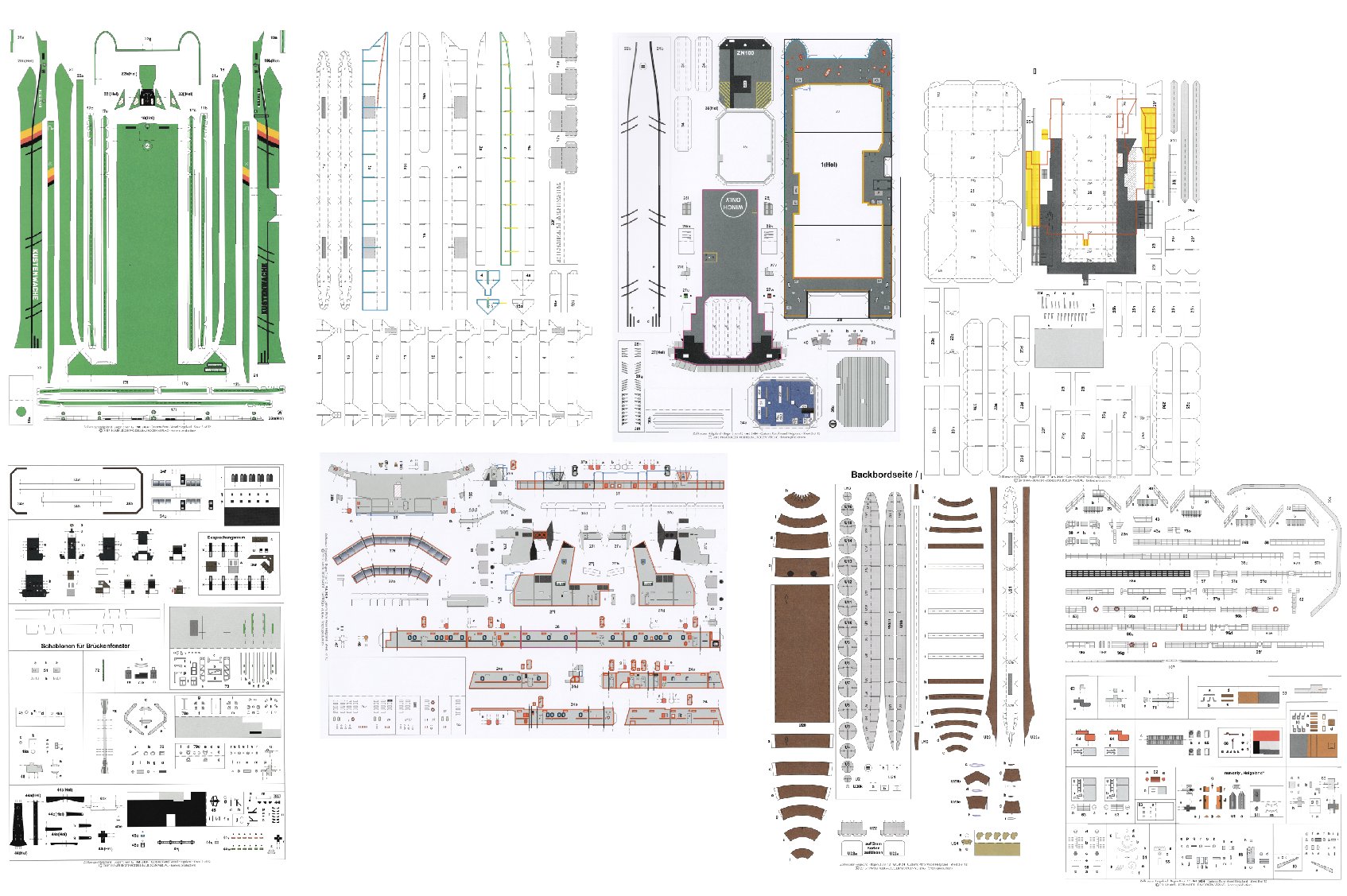

Schiff hochinteressant. Ich habe mir dann den Bauplan für das

Papiermodell des Zollkreuzers von der Firma HMV [Hamburger

Modellbaubogen Verlag] zugelegt, und mir die ersten Gedanken zur

Konstruktion, und zur Erstellung des Modells in 3D-Druck gemacht.

Nach der Durchrechnung eines möglichen passenden Maßstabes habe ich

mich auf den Maßstab 1 zu 50 festgelegt. Daraus

ergeben

sich dann die folgenden Daten:

|

|

|

|

|

|

|

|

|

|

|

Original

|

|

M

1 : 50

|

|

|

|

|

|

|

Verdrängung

|

1559

|

kg

|

6,485

|

kg

|

|

|

|

|

|

Länge

|

49,35

|

m

|

0,987

|

m

|

|

|

|

|

|

Breite

|

19

|

m

|

0,380

|

m

|

|

|

|

|

|

Tiefgang

|

4,55

|

m

|

0,091

|

m

|

|

|

|

|

|

Geschwindigkeit

|

37,04

|

km/h

|

0,20

|

m/s

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d

= D * 1000 / M³ * VF

|

|

|

|

|

|

|

|

|

|

d

= Modellverdrängung

|

|

|

|

|

|

|

|

|

|

D

= Verdrängung des Originalschiffes in Tonnen

|

|

|

|

|

|

|

|

|

|

1000

= Umrechnung in kg

|

|

|

|

|

|

|

|

|

|

M

= Modellmaßstab

|

|

|

|

|

|

|

|

|

|

km/h

durch 3,6 = m/s

|

|

|

|

|

|

|

|

|

|

VF

Kreuzer 0,52

|

|

|

|

|

|

|

|

|

|

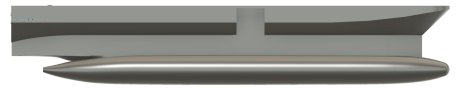

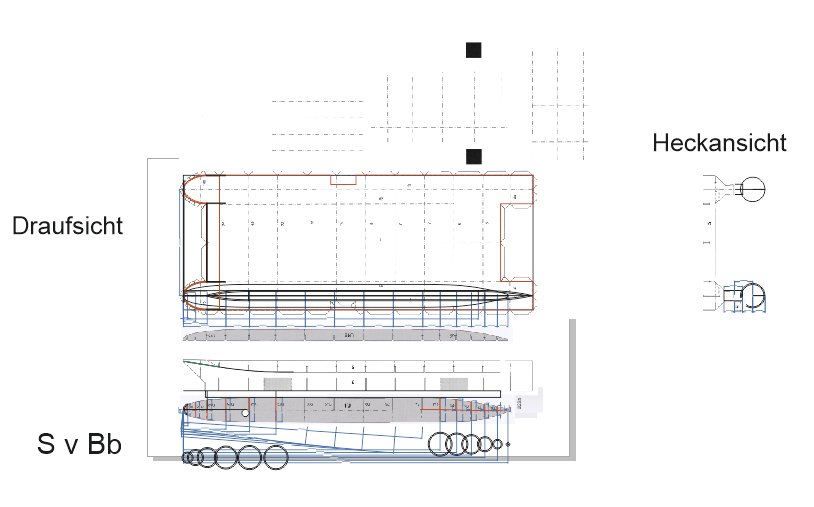

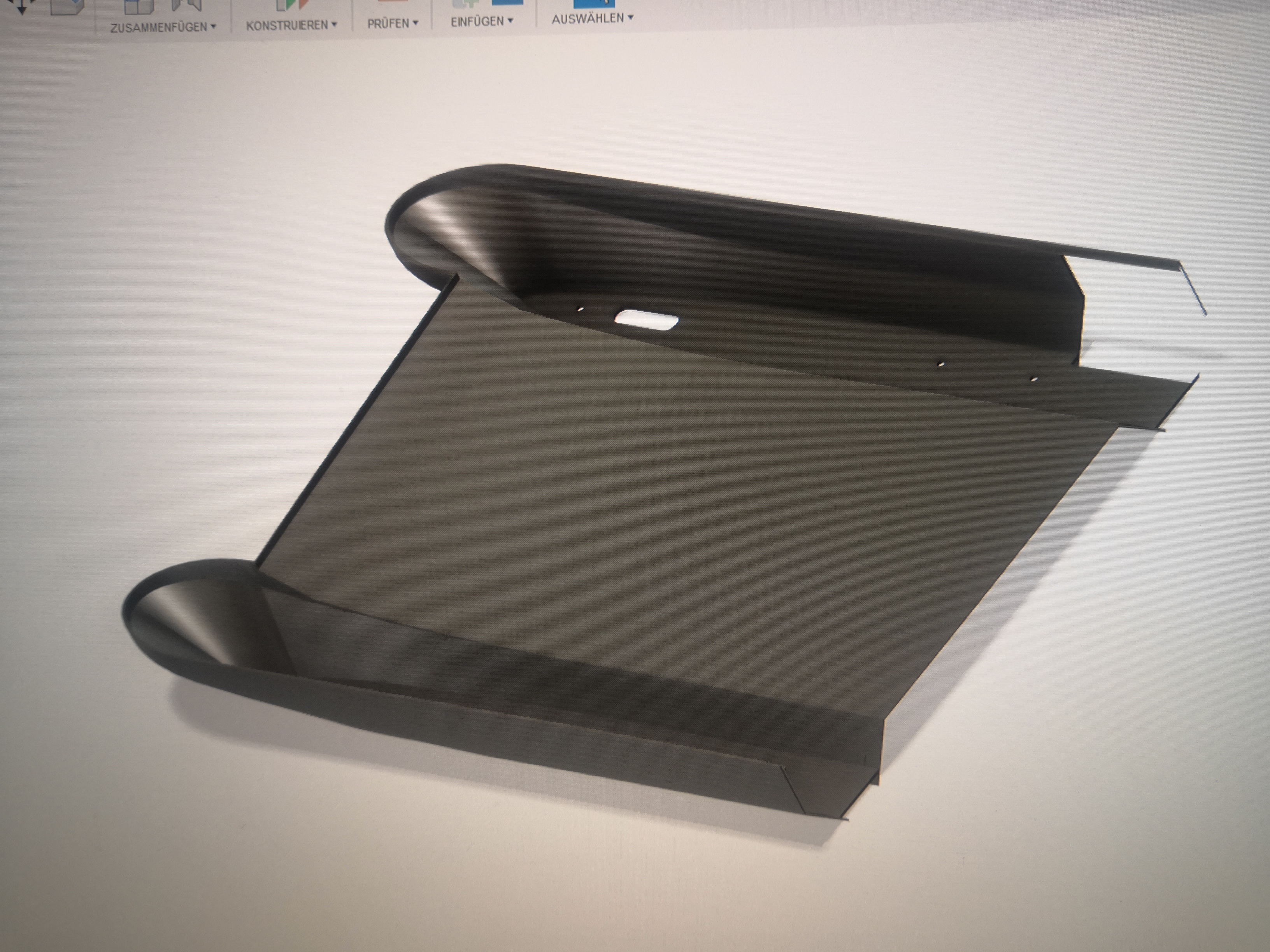

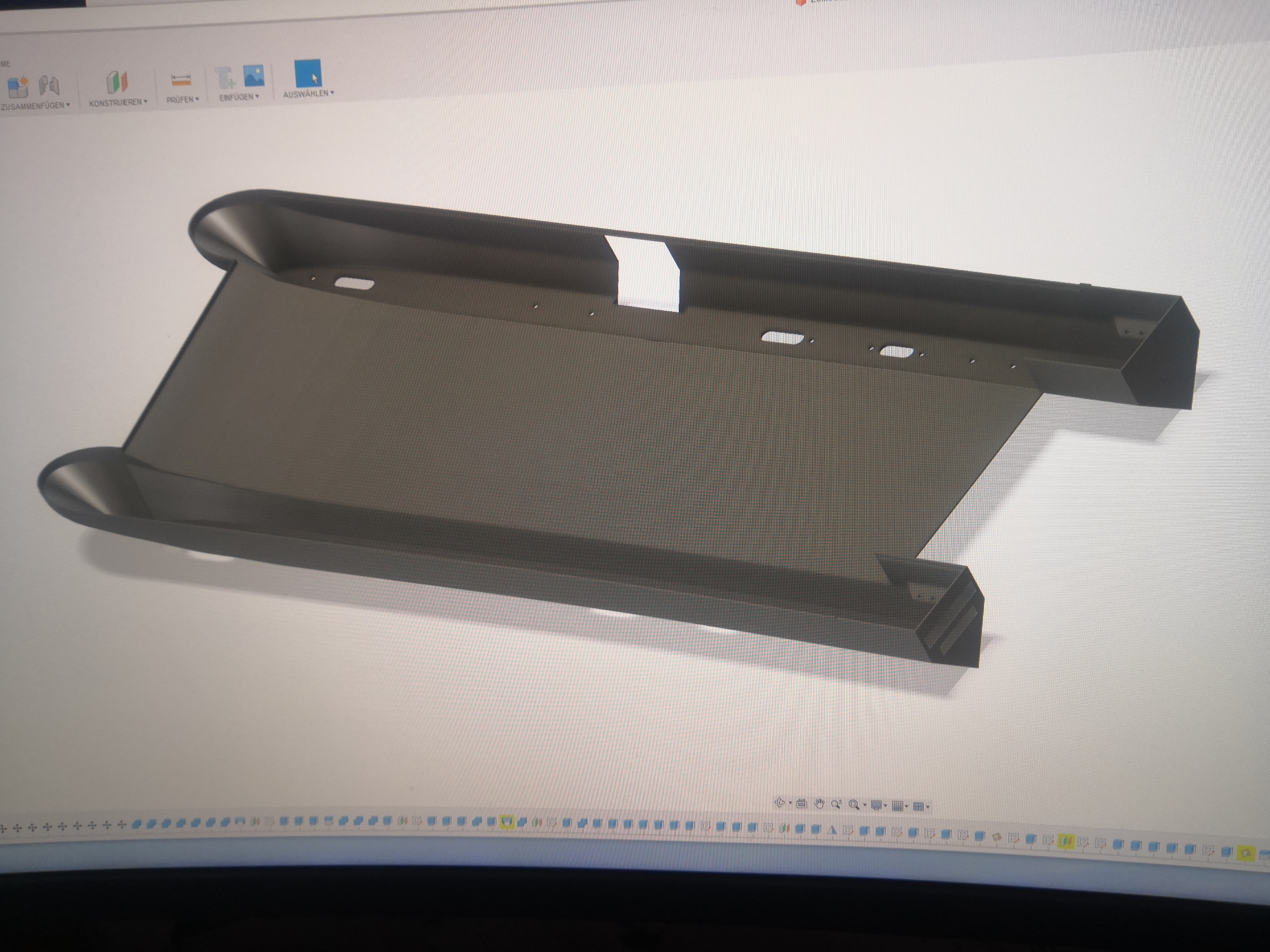

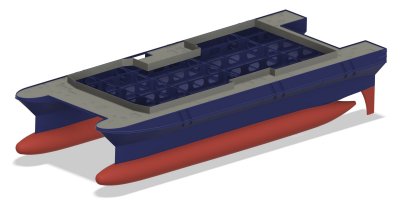

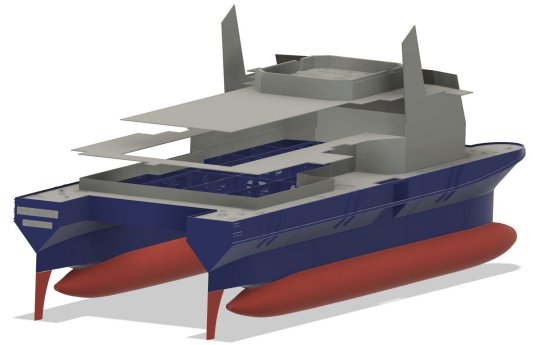

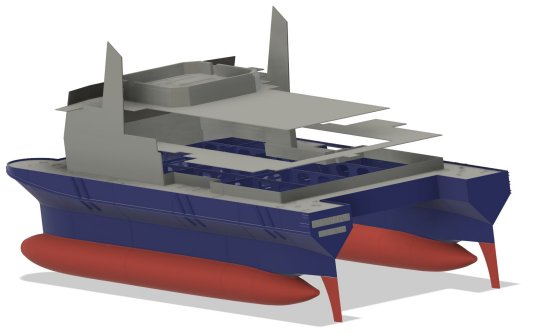

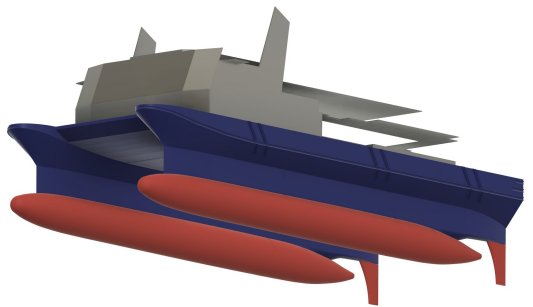

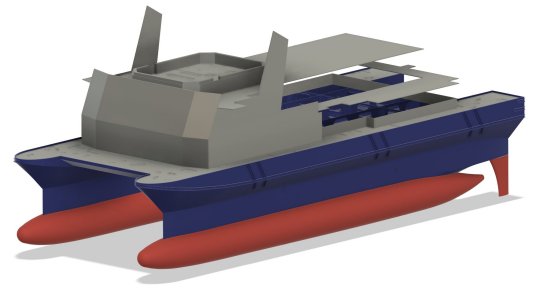

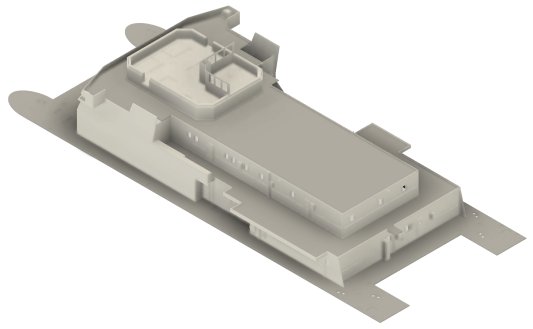

Da

man auf dem Bild oben ja nur zwei drittel des Schiffes sieht hier nun

mal das, was das Schiff so

interessant macht, ohne Aufbauten:

Nachdem

ich dann die ersten konstruktiven Ergebnisse mit Fusion 360 auf dem

Bildschirm hatte kamen die ersten bedenken auf, was die Verdrängung

und Gewicht angehen. Ich habe mich dann weiter schlau gelesen, und

dabei festgestellt, das zur Berechnung der Modellverdrängung ein

gewisser Formfaktor mit einfließen muss. Für Kreuzer und ähnliche

Modelle ist die der Faktor 0,52. Somit ergab sich für die

Verdrängung und Gewicht des Modells eine Reduktion um fast die

Hälfte, was mir erst mal gar nicht gefiel. Bei weiterem durchrechnen

des Modells und eine annähernde Berechnung der Schwimmkörper kam

ich dann auf ein maximales Gesamtgewicht und Verdrängung von gut 6,8

kg.

Daraufhin habe ich meine geplante Gesamtkonstruktion

in mehrere Einzelkonstruktionen aufgeteilt und mich langsam von unten

nach oben hoch gearbeitet. Daraus ergab sich dann das erste

Pflichtenheft für das Modell wie folgt:

Schwimmkörper in

mehrere Sektionen aufgeteilt, Spitze, Bugstrahlruder, Energieträger,

Antrieb.

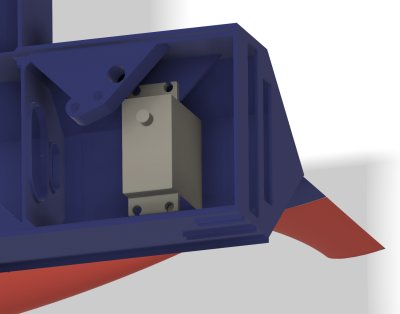

Das Bugstrahlruder ist Servicefreundlich und gemäß

U-boottechnik mit Magneten als Kraftübertragung auszuführen.

Die

Schwimmkörpermodule sind mittels Bajonettverschluss zu einander zu

verbinden.

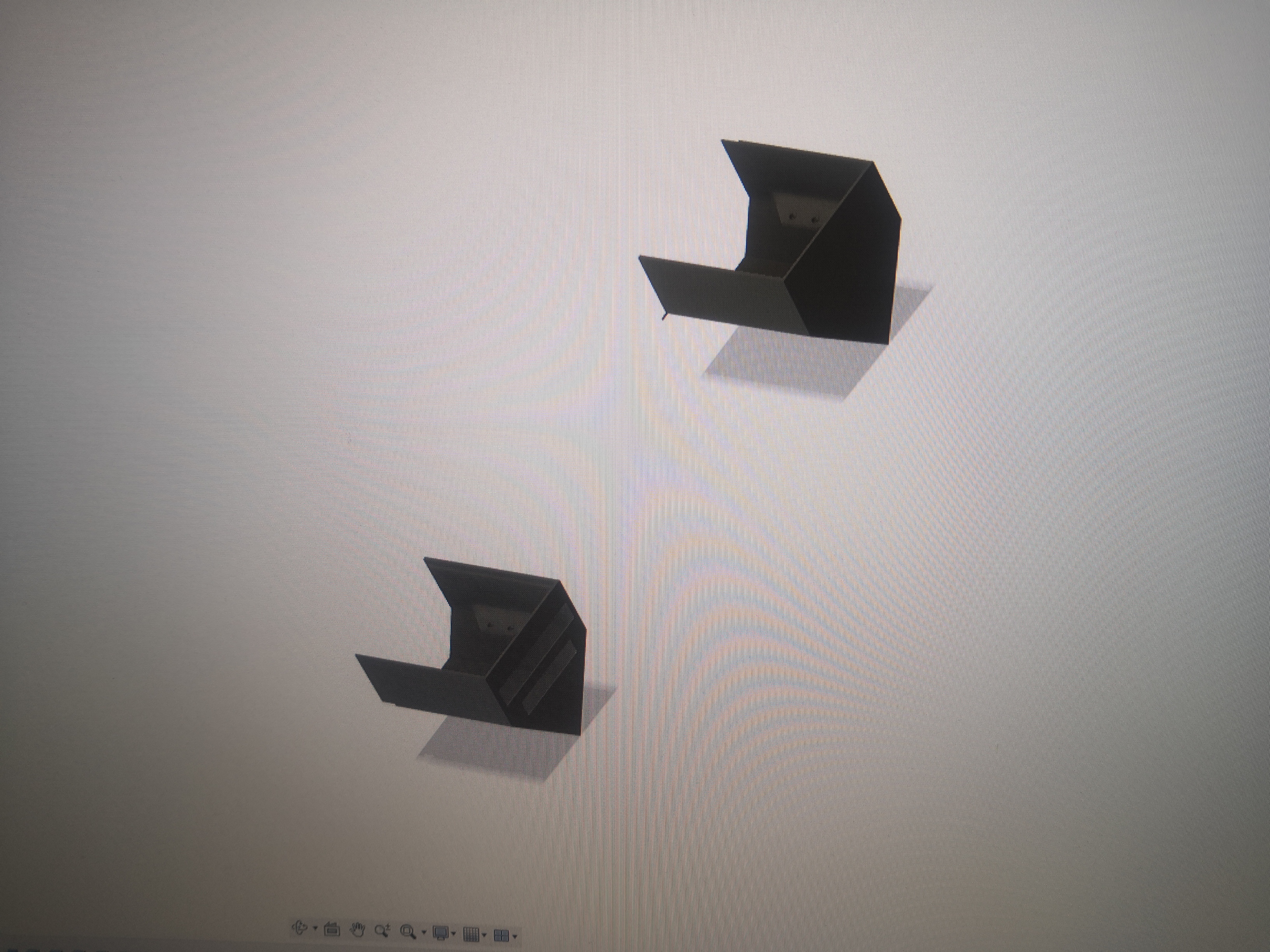

Aufteilung der Grundkonstruktion in:

1.

Schwimmkörper mit angeschlossenem Formkörper, um darauf das

Verbindungsstück zu stecken.

2. Verbindungsstück zwischen

Schwimmkörper und Rumpfschale.

3. Rumpfschale mit Quer- und

Längsversteifung.

4. Für den Servicefall mehrere

Durchgangsschrauben M4 mit Einschmelzmuttern in den beiden

Schwimmkörpern.

5. Jeweils für Bugstrahlruder,

Energieversorgung und Antrieb einen Durchgang nach oben für die

Steuerung und Versorgung.

Definition

von SWATH = Small Waterplane Area Twin Hull

zu

deutsch

Doppelrumpf mit geringer

Wasserlinienfläche

https://de.wikipedia.org/wiki/Small_Waterplane_Area_Twin_Hull

Entwicklung des Modells mittels Fusion360 mit den

folgenden Einstellungen zum Projekt an sich:

Die Ausführung als

SWATH-Schiff ist neu.

Ein SWATH Schiff als Modell ist äußerst

selten auf den Teichen gesehen.

3D-Druck Erfahrung ist

vorhanden.

Andere Anwender bauen Ihre Modelle mit der gleichen

Technologie.

Spezielle Erfahrungen sind durch Versuche zu

ermitteln.

Die Grundkonstruktion ist mit dem FDM - Verfahren zu

drucken.

Feinere Details sind über das SLA - Druckverfahren

oder anderes zu erreichen.

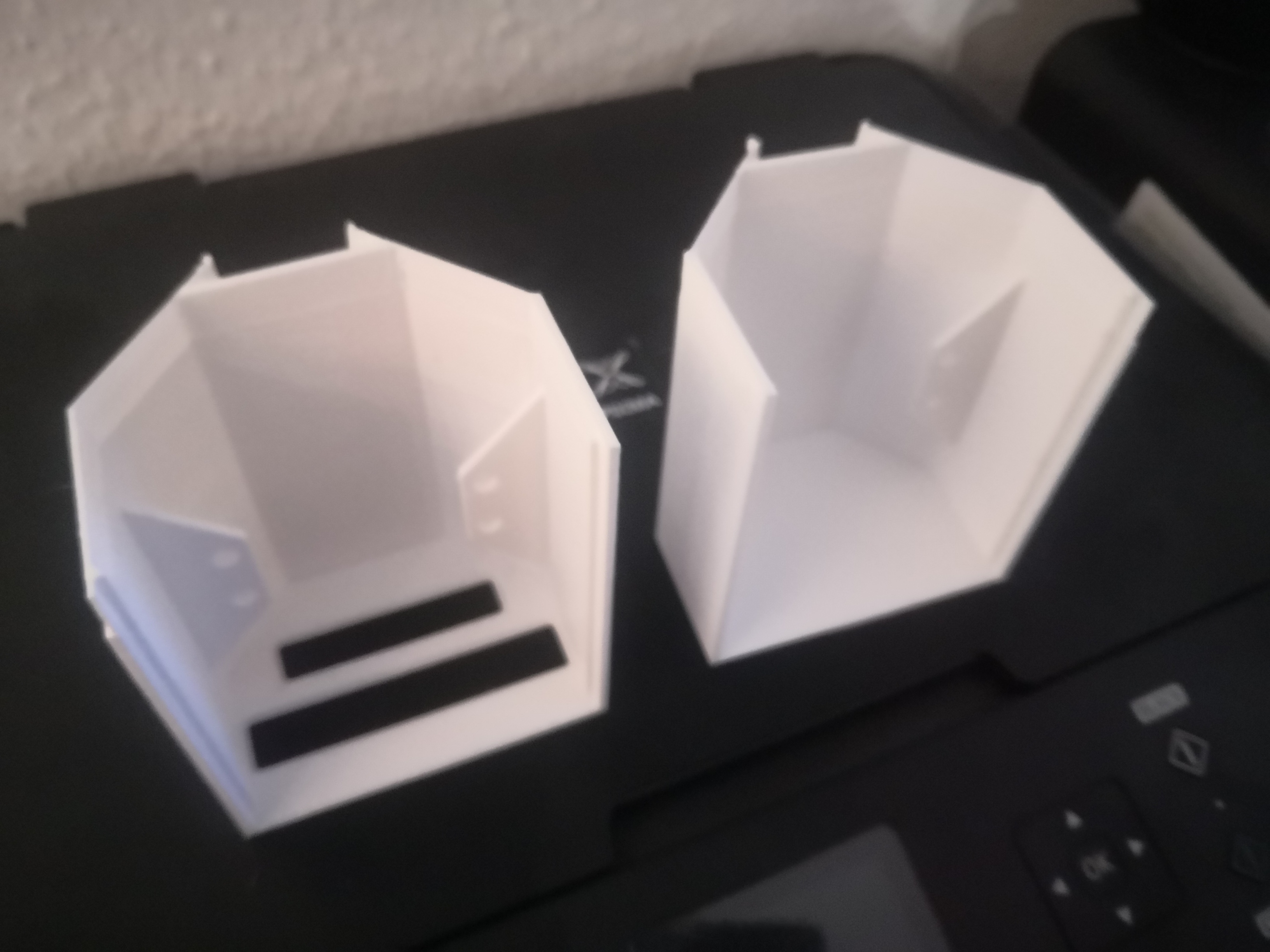

Erste

Auslegung und Testdrucke zur Überprüfung der Machbarkeit:

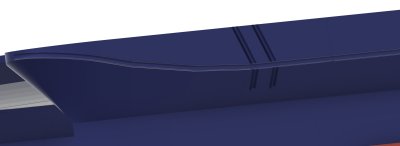

Aus

dem gescannten Bauplan wurde mittels Corel Draw der Plan der Bauteile

auf den passenden Maßstab vergrößert. Die ersten Skizzen wurden

gemacht, und schon viel dabei die erste Besonderheiten auf. Der

Schwimmkörper zieht sich nach hinten, Walgleich, leicht nach unten,

um dann wieder nach oben zu schwingen. Also keine saubere Symmetrie,

was strömungstechnisch jedoch durchaus Sinn macht. Dies bedingt für

den Antrieb eine gesonderte Betrachtung außerhalb der Symmetrie.

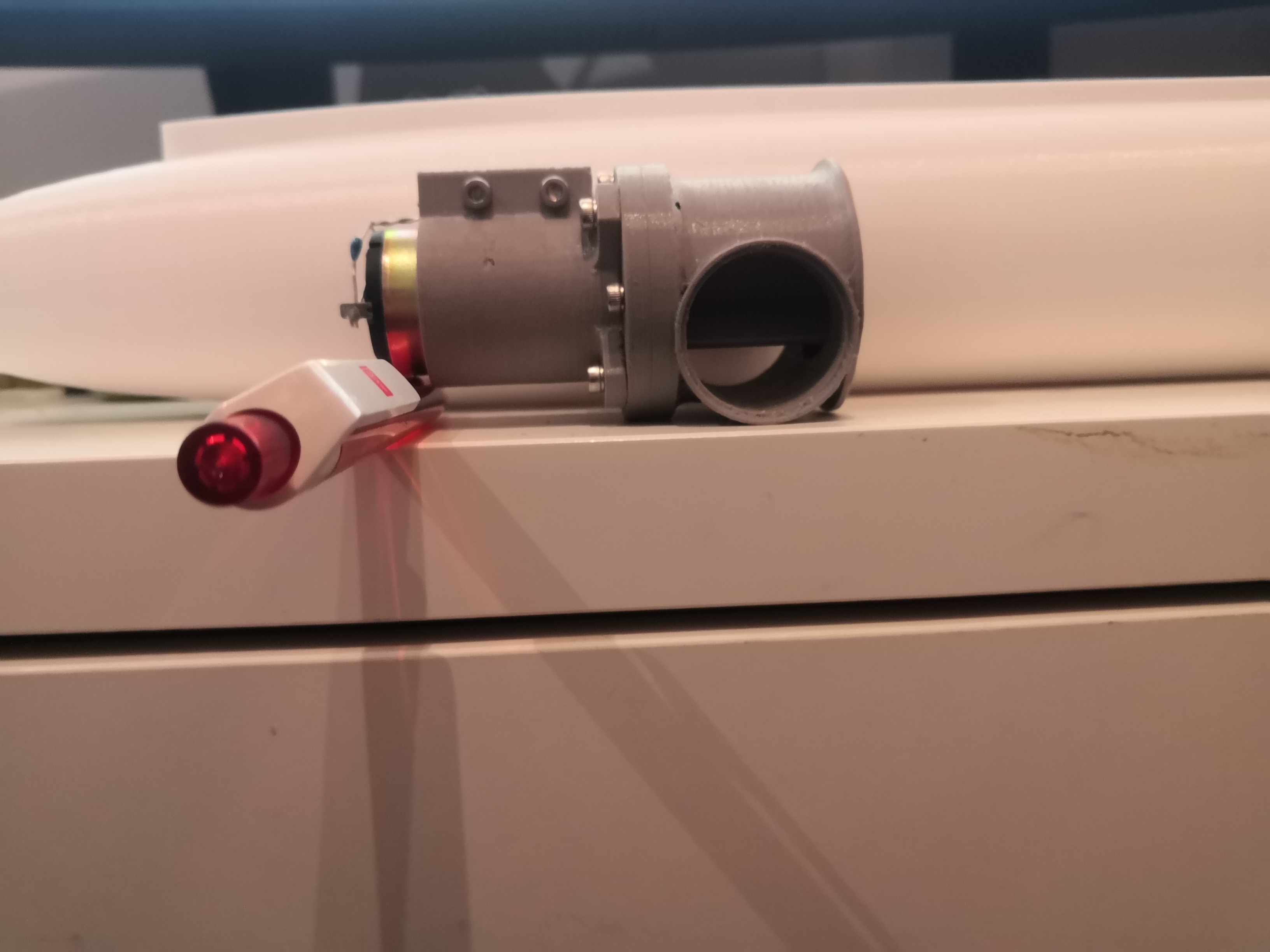

Danach wurde der Antrieb nach der ersten Auslegung bestellt: Der

Motor MIG 700 TURBO hat auf jeden Fall einen starken Drehmoment, kam

dann aber mit 308 Gramm doch ziemlich schwer daher. Von daher habe

ich doch eine Brushless - Antrieb 3650 2300KV gewählt, wo der Motor

mit 176 Gramm doch etwas besser in die Rechnung passt, und bei

Wassereinbruch dann doch noch läuft. Der dazu mitgelieferte

Fahrtsteller kann 60 Ampere ab, was man wahrscheinlich selten

brauchen wird. Dazu habe ich noch ein Programmiermodul mitbestellt,

um das Anlaufverhalten zu beeinflussen.

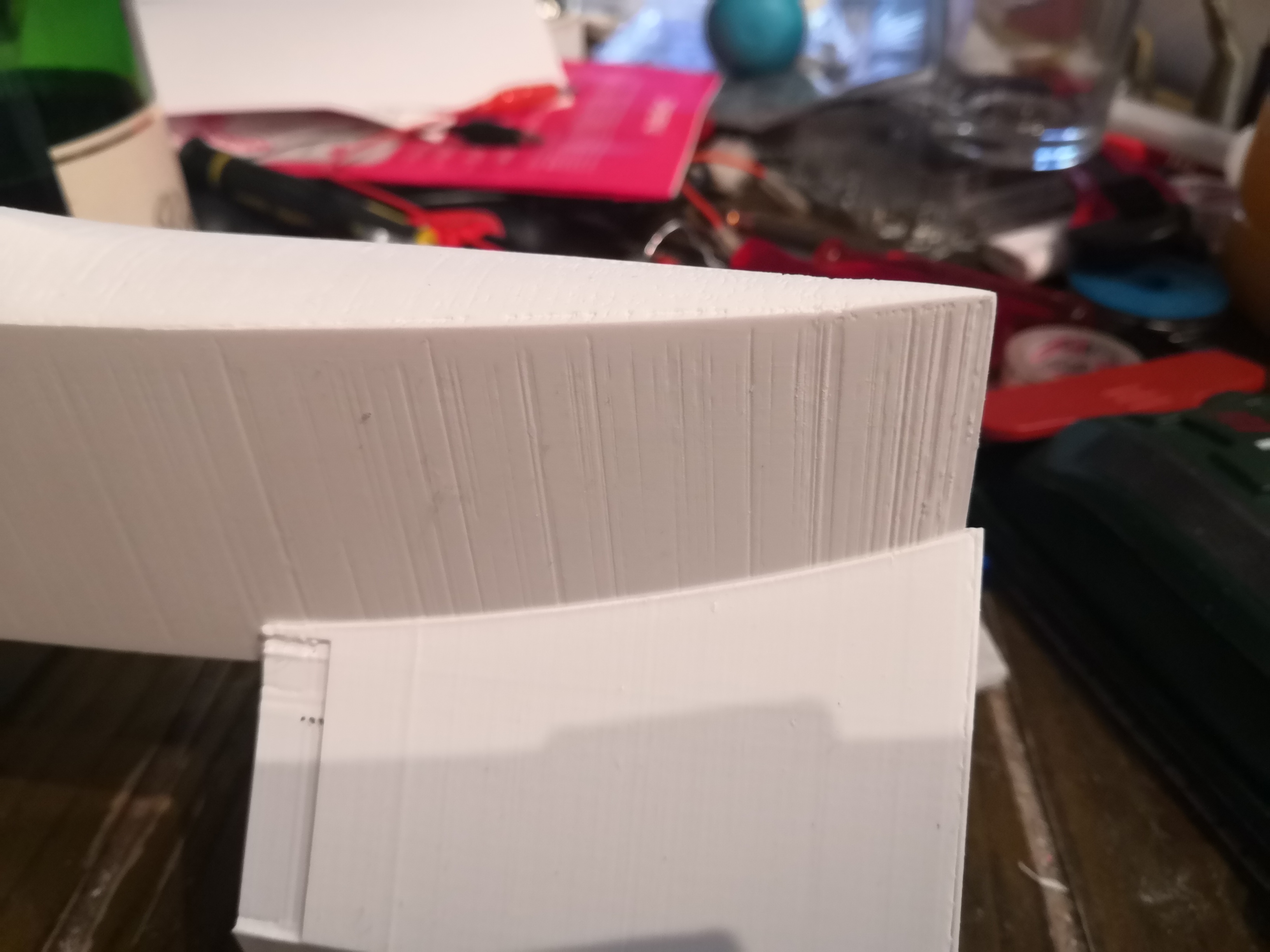

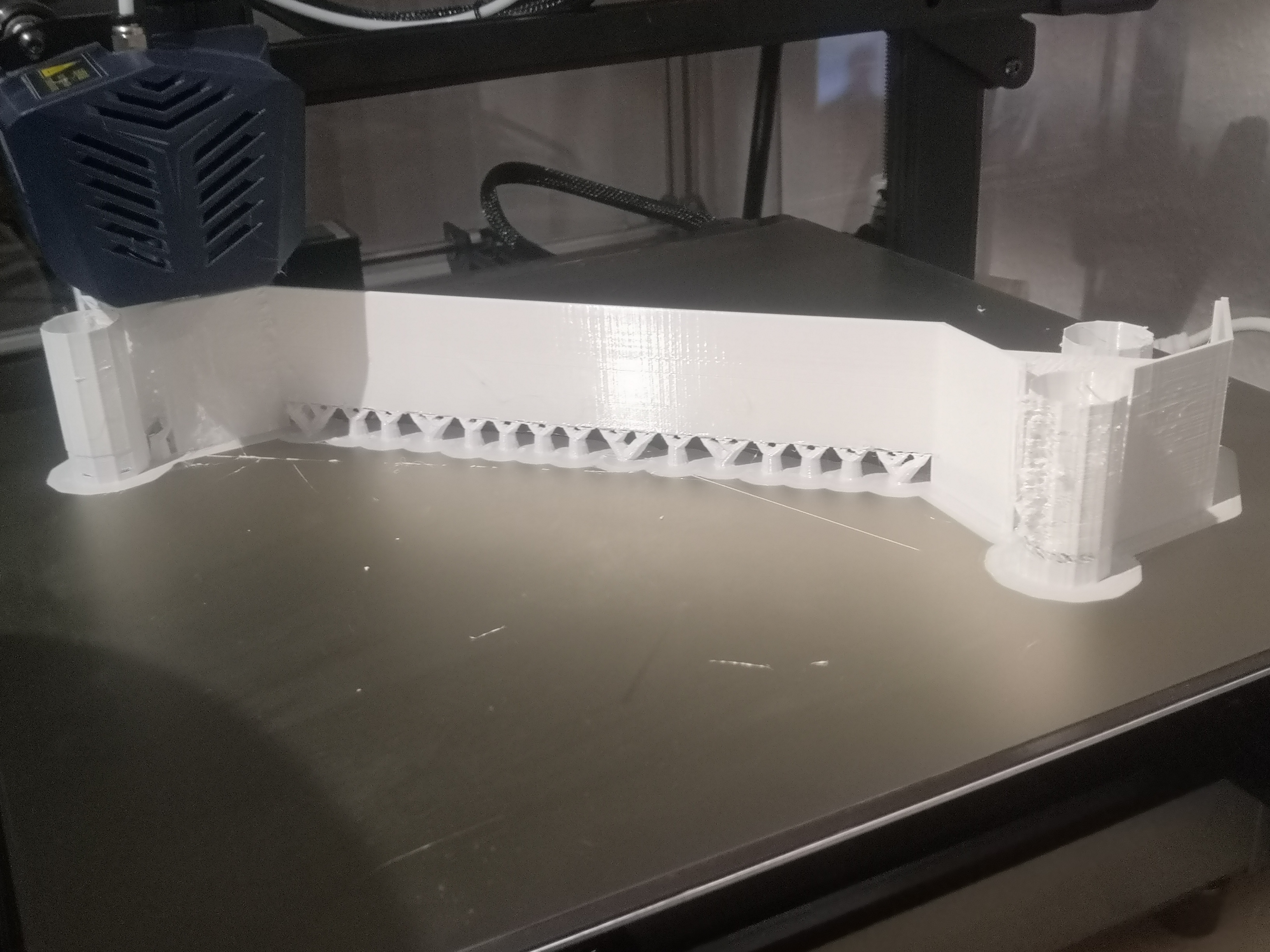

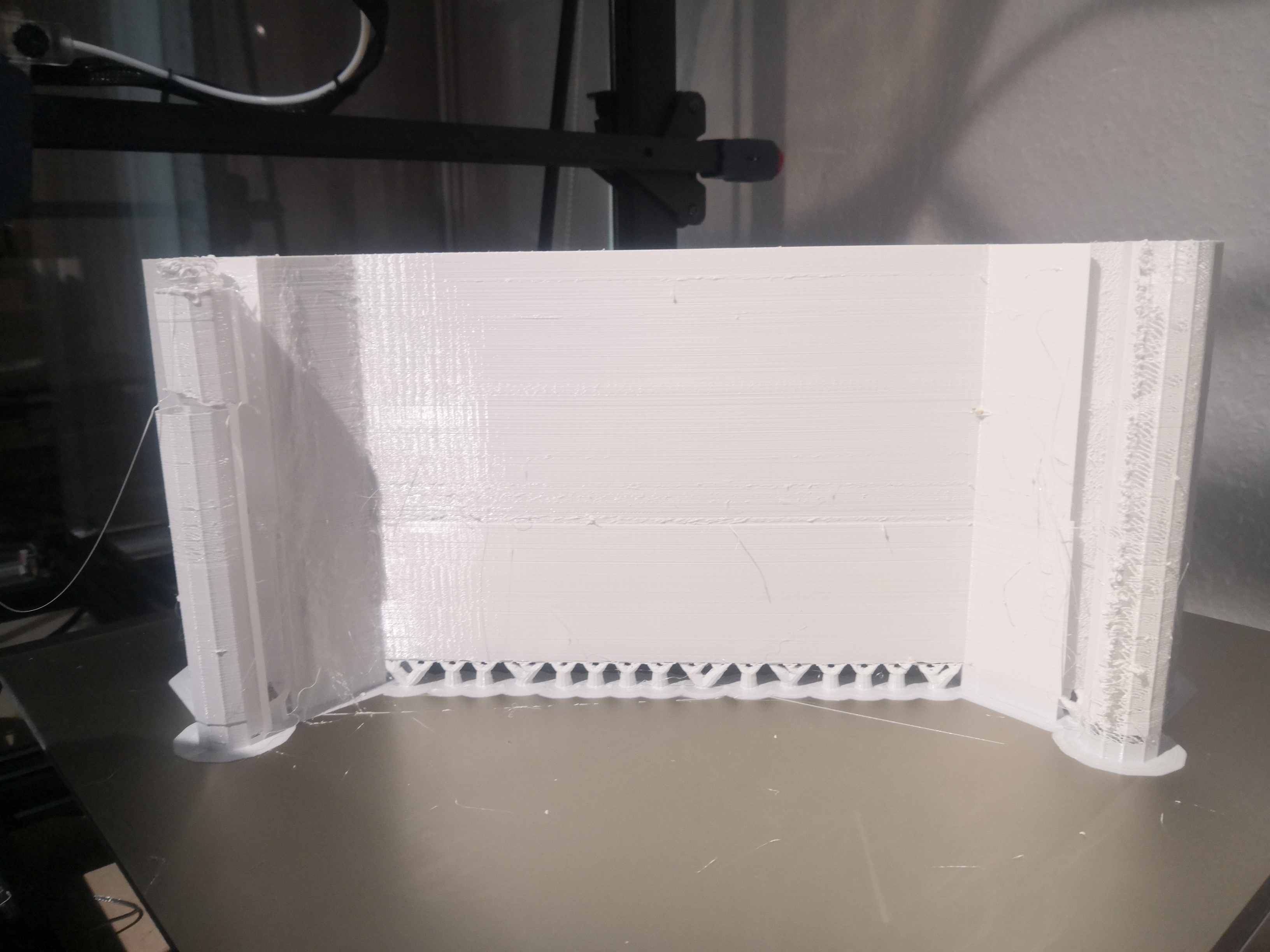

Der Druck

der bisherigen Teile hat sich als soweit gut dargestellt, alle Teile

sind soweit von hoher Festigkeit und nicht zu schwer. Bei der

Rumpfschale über Wasser tauchten auch gleich die ersten Probleme

auf. Dummerweise musste ich die Filament-rolle wechseln, was der

Druck übel genommen hat. Der Druck ist in der Mitte nicht homogen

und durchgängig, die Mittelplatte ist instabil und sogar

nachträglich gebrochen. Der nächste Versuch diese Mittelelemente zu

drucken wird sein, Elemente zwischen 100 bis 200 mm Höhe zu drucken,

wobei eine Passkante oben und unten von ca. 8 mm Breite an dem

Element sein wird, unten mit Löchern zum Einführen von oben mit

gedruckten Passstiften. Die Höhe ist abhängig von den bereits

geplanten und gedruckten vertikalen Durchbrüchen, die hier mit

beachtet werden müssen. Das soll zum einen das Verkleben der Module

vereinfachen, und zum anderen eine gewisse Steifigkeit quer zur

Schiffsachse in die Schale bringen. Es werden aber sehr

wahrscheinlich noch einige Längs- und Querspanten in die Schale

eingeklebt werden müssen, um eine gewisse Festigkeit da hinein zu

bekommen. Das wird dann die kommenden Wochen getestet. Auch die

Einbringung einer Wabenkonstruktion ist zu testen. Hier als Beispiel

genannte sei die Baukörperkonstruktion von Ikea-Schrankelementen.

Dies findet sich auch in manchen Küchen, wo die Einlegeplatten

wirklich kaum Durchbiegung erfahren, trotz Belastung.

Sobald die

passenden Kupplungen angekommen sind, so werde ich den Antrieb

schwingungsgedämpft neu aufbauen, und dann die Schwimmkörper mit

Bajonett fertig drucken. Bis dahin werden dann auch die Verbinder

gedruckt und zusammen verklebt sein, und der Aufbau des kompletten

Rumpfes kann beginnen. Geklärt werden muss noch die Situation mit

den Lithium Eisen Akkus, die da in den Rumpf noch rein sollen. Alles

möglichst in die Schwimmkörper, wegen der Schwerpunktlage.

25.01.2024

17 Uhr

Die Teile aus dem Schrottdruck sind ja letztendlich

nicht verkehrt, als dass diese als Versuchsobjekte benutzt werden

können. Ich habe den Fehldruck des ersten Mittelstückes vom Heck

mit den Endstücken auf Backbord- und Steuerbordseite zusammen

gesetzt und verklebt, und wegen dem Fehler in der Höhe den

Heckspiegel neu gedruckt und das alles zusammen geklebt. Für die

Laschenverklebung habe ich 5 Minuten Epoxid verwendet, für den

Heckspiegel dann mal den Cyancrylat-Kleber. Die Laschenverklebung ist

machbar, aber doch schwer zu händeln. Die Teile müssen exakt für

die Verklebung vorbereitet sein, und man muss das ganz 5 Minuten lang

festhalten, oder mit speziellen Klebehilfen fixieren. Wie schon

geahnt zeigt sich die Konstruktion des oberen Rumpfaufbaus als

komplex und kritisch. Wenn ich die Verbindungsstücke als Beispiel

nehme, so habe ich auch hier eine Wabenkonstruktion, kombiniert mit

quer- und Längsspanten zu planen, um eine bestmögliche Steifigkeit

des Rumpfaufbaus zu erhalten. Das, was ich da gerade so in der Hand

halten kann (Foto) ist teilweise stabil, aber im ganzen in Quer-und

Längsachse doch recht labil und verwindet sich doch teilweise sehr.

Auf jeden Fall muss ich auch das Oberdeck da mit einplanen, um die

gesamte Steifigkeit des oberen Rumpfteiles zu erreichen.

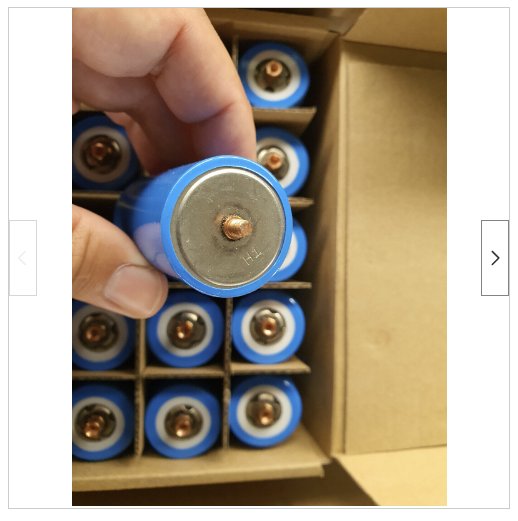

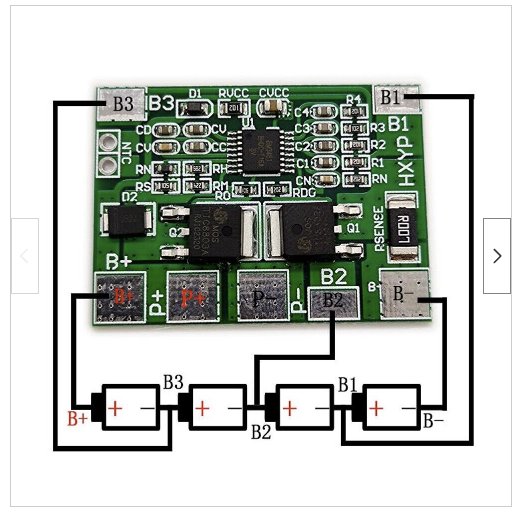

Des

weiteren habe ich ja noch das Problem der Energieversorgung. Mir

wurde geraten mich auf LiFePO4 Akkus zu konzentrieren, welche

gegenüber den LiPo - Akkus doch einige Vorteile haben, auf die ich

jetzt aber nicht eingehen möchte. Ich habe da eine Vorschlag aus dem

Freundeskreis des SMC Peine bekommen, der aber noch nicht bestätigt

ist. In der Bucht habe ich da eine sehr interessanten Akku gefunden,

mit dem ich derzeit liebäugle. LiFePO4 3.2V 6Ah 6600mAh

Lithium-Ionen Akku. Diese kann man zusammenschrauben, und es gibt

auch die passende Schutzelektronik für das Laden dieser Akkus, die

auf jeden Fall empfohlen wird. Ich kann diese auf jeden Fall auch mit

meine Ladegerät laden, dem ALC 8500-2 Expert, der für 98% aller

Ladesituationen geplant wurde. Im Moment bin ich aber von den Preisen

enttäuscht, aber so ein Paket mit 100 Stück klingt vom Preis gut.

Inzwischen

habe ich den Druck der Verbinder Elemente für die Steuerbordseite

angestoßen, da diese durchkonstruiert und passend sind. Mein Drucker

ist also die kommenden Tage beschäftigt. Ich warte noch auf die

neuen Kupplungen, damit ich den Antrieb testen kann. Dieser soll dann

in einer Einheit in den hinteren Rumpfbereich schwingungsgedämpft

eingebaut werden, wobei ich die Details erst mit der Kupplung klären

kann.

01.02.2024

Es gibt Neuigkeiten in

Bezug auf:

1. die Technik

2. die Entwicklung des Models

3.

die Historie des Schiffstyps.

1. Zur Technik In der Nacht

vom 29. auf den 30. Januar 2024 habe ich natürlich mal wieder einen

Teil meines Schlafes auf dem Sofa vor geholt. Bedingt dadurch war ich

um 02:00 Uhr wach und konnte nicht einschlafen. Also habe ich mich

vor den PC gesetzt und mal geschaut wer denn schon mal so ein SWATH-

Schiff gebaut hat. Dabei wurde ich auf dem RC-Modellbau-Schiffe Forum

fündig. So einige Randinfo fand ich sehr interessant, was mich

allerdings sehr Aufmerksam machte war die Erfahrung des

Fahrverhaltens des SWATH-Schiffes im Detail. Grundsätzlich gilt,

dass dieser Schiffstyp aufgrund seiner Konstruktion doch sehr stabil

bei etwas rauerer See ist. Was darüber hinaus passieren kann war

aber gar nicht mehr lustig. Starker Seegang kann das Schiff zu

starkem Rollen bringen, was im Extremfall bis zum kentern des

Schiffes führen kann. Somit habe ich mir die weiteren Details dazu

angesehen, und die Empfehlung zu Herzen genommen, die im Original

verbaute Flossenstabilisierungsanlge doch im Detail zu beachten und

weiter umzusetzen, was ich anfangs ausgeschlossen habe. Ich habe dann

einfach mal 4 alte Servos aus dem Fundus geholt, Graupner C 605 und C

505, und diese mittels Verteilerkabel an eine Servotester

angeschlossen. Alle 4 Servos liefen soweit einwandfrei. Nun kam der

eine vorhandene Lageregler von Norbert Brüggen zum Einsatz, um zu

prüfen ob die Anordnung von Servos entsprechend dem Original

praktisch möglich ist. Soll heißen: Tieferes Eintauchen an

Backbordseite soll die dortigen Servos die Anlage zum Auftauchen

ansteuern, auf Steuerbordseite zum Abtauchen, und umgekehrt. Nach dem

ich die Servos so passend hingedreht habe, so war die passende

Drehbewegung an allen Servos korrekt. Es müssen keine Umbauten an

den Servos in Bezug auf die Drehrichtung vorgenommen werden. Laut der

Dokumentation sind handelsübliche Servos dafür durchaus

ausreichend. Nun, die Testservos waren schon etwas betagter, darum

habe ich mich dazu entschlossen den Typ MG 90 S zu verwenden, die ich

in meinem Gato-Modell verwendet habe. Da diese Metallgetriebe haben,

so sollten diese der Belastung durchaus standhalten, so hoffentlich

auch der E-Motor. Was bei der detaillierten Betrachtung noch aufviel

war, dass die Neutralstellung bei den Servos nicht unbedingt

bedeutet, dass die Köpfe der aufzusteckenden Ruderarme zu einander

gleich ist. Hier ist schon eine geringe Abweichung von ein paar Grad

zu verzeichnen. Das wäre bei langsamen Manövern durchaus zu

verschmerzen. Bei höherer Geschwindigkeit jedoch schon von mehr

Bedeutung und Auswirkung. Wie ich damit im Detail umgehe werden wir

sehen. Da ich davon ausgehe, dass das Modell eh bei eher ruhiger See

fahren wird ist das eher zweitrangig. Eine Einstellung an allen

Flossen mit ein paar Grad aufwärts wird sicher nicht falsch sein.

Jedoch schon bei Überlegung einer starken Ruderlage könnte das ganz

an sich ein Vorteil sein. Wir werden es sehen.

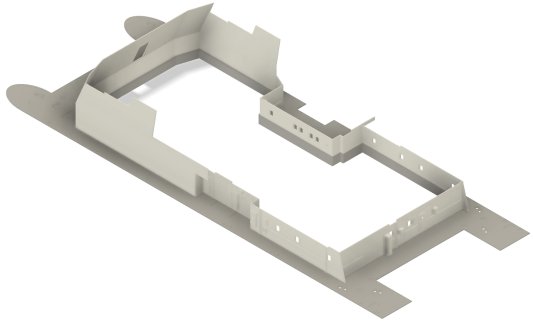

2.

Entwicklung des Modells - Druck der Rumpfplattform im Test

Nachdem

ich ja den Druck der ersten Hecksektion aus dem Drucker geholt hatte,

so stellten sich die ersten Fragen in Bezug auf die Quer- und

Längssteifigkeit der Rumpfplattform dar. Die steifen Profile von

Tauchkörper und Verbinder bringen schon viel Stabilität in

Längsrichtung in das Modell. Jedoch machten mir schon die Quer- und

Schrägkräfte in der Struktur des Modells in der Plattform Gedanken.

Um die Querkräfte aufzufangen habe ich dann weitere Spanten an

passenden Stellen in die Plattform eingebracht, um die Kräfte

aufzufangen und eine weitere Steifigkeit in die Plattform zu bringen.

Der erste Probedruck des recht großen Bugstückes ergab schon eine

höhere Steifigkeit in sich, vor allem durch den nun vorhandene

Querspant mit Durchbrüchen. Was mich aber im Nachhinein wunderte war

eine Biegung im mittleren Stück. Ich hatte mich schon teilweise

gewundert, dass beim Druck an manchen Stellen ein Stringing auftritt,

an anderen Stellen 90° dazu gar nicht. Ich denke, das es an der

ungleichmäßigen Verteilung der Kühlluft liegt, welche dann bei der

Abkühlung des gedruckten Materials zu einigen Spannungen im Material

führt. Die in Längsrichtung verschachtelten Profile sind stabil und

fast gerade, während der Mittelteil sich nach unten ein wenig wölbt.

(Unten in Bezug auf die Fahrtrichtung) Ich drucke in der Ausrichtung

um 45° quer zum Nullpunkt der Druckerplattform. Nach weiterer

genauerer Betrachtung habe ich auch einen Bruch im Gefüge

festgestellt, der sich wahrscheinlich beim Ablösen des Druckes von

dem Federblech gebildet hat. Somit ergibt sich auf jeden Fall die

Notwendigkeit die einzelnen Sektionen durch 3 weitere Spanten in

Längsrichtung zu verstärken, um auch somit eine Verbiegung des

Rumpfunterbodens zu verhindern. Ich habe sogar an eine komplette

Wabenstruktur am Boden gedacht, nicht unbedingt über die ganze Höhe,

aber zumindest, um die mittleren Bereiche steif zu halten. Ich werde

wohl kaum darum herum kommen das ganze auszuprobieren, da ja jegliche

Beispiele im Rahmen der Konstruktion zu diesem Modell fehlen.

3.

Small Waterplane Area Twin Hull

Nicht nur der Artikel im

Forum ist recht interessant, auch dieser Artikel ist lesenswert:

https://de.wikipedia.org/wiki/Small_Waterplane_Area_Twin_Hull.

Nach

dem Studium dieser und anderer Quellen habe ich mich entschlossen

auch dieses sehr wichtige Detail im Rahmen der Fahreigenschaften auch

noch in das Modell umzusetzen, was natürlich eine weiteren

Meilenstein in Bezug auf die Entwicklung des Modells darstellt.

Praktisch bedeute das zwei weitere Module je Schwimmkörper in den

Tauchkörper einzufügen, welche sauber und stabil in die Struktur

eingefügt werden müssen, und natürlich auch dicht sein sollen. Da

der Kreuzer kein Handelsschiff ist und kaum mit wechselnder

Rumpfbelastung zu rechnen ist, so ist die Flossenstabilisierungsanlge

für die reine Fahrfähigkeit und Sicherheit von Nöten. Ich denke,

bei den ersten Testfahrten wird das ganze mal mit und ohne Funktion

ausprobiert.

Und was bedeutet das praktisch?

Auf

der Fregatte des Typs F122 hatten wir auch

Flossenstabilisierungsanlge, die, wenn ich mich soweit erinnern kann,

erst mal eine ganze Menge an Energie gefressen hat, und dazu noch

auch recht oft einfach nicht den Anforderungen gerecht wurde, sprich,

nicht so gut funktionierte und selten eingesetzt wurde. Natürlich

darf man dabei nicht vergessen, dass hier im Original Kräfte im

Bereich von Meganewton gewirkt haben, und eine entsprechende

Hydraulik sehr schnell und auch oft in Aktion treten muss. Dabei

kommt selbst das beste Hydrauliksystem mit seinem Öl zum kochen. In

einem Modell lösen wir diese mit einem Servo, das, den Anforderungen

entsprechend, recht schnell reagieren sollte, und auf die Dauer auch

eine dauerhafte Belastung aushalten muss. Von den Kräften möchte

ich jetzt nicht sprechen, diese sind wahrscheinlich minimal. Ich

schätze es mal so ein, dass diese sich maximal im Bereich des

Auffangens des Eigengewichtes des Modells bewegen. Somit sollte die

Stellkraft der Servos ca. 70 Newton betragen. Aus meiner bisherigen

Erfahrung können auch günstige Servos mit Metallgetriebe durchaus

diese Kräfte aufnehmen. Des weiteren müssen wir uns vor Augen

halten, in welchen Situationen die FloStaBi zum Einsatz kommt. Das

ist zum einen bewegte See, zum anderen harte Ruderlagen, welche ein

Abtauchen des äußeren Schwimmkörpers, bzw. die kritische Krängung

nach Außen, verhindern soll. Wir müssen uns an dieser Stelle

nochmals bewusst sein, dass wir hier ein völlig anderes

Fahrverhalten auf Grund der SWATH Konstruktion haben. Das ist nun

eine ganz andere Welt, und somit auch Fahrverhalten, was die Sache

natürlich weiter interessant macht.

03.02.2024

Es

ergeben sich daraus die folgenden Meilensteine, die in die

Entwicklung des Modells erst mal weiter einfließen müssen:

1.

Die Struktur zur Verstärkung der Plattform über alle Segmente.

2.

Die Konstruktion der 4 Durchbrüche mit Einsetzung der FloStaBi in

die Rümpfe Backbord und Steuerbord.

3. Die Konstruktion zu

Verstärkung der lastabhängigen Poller vom Oberdeck in die

Rumpfkonstruktion.

4. Die Konstruktion des Hauptdecks mit allen

aufsetzenden Details und den Punkten aus Punkt drei.

5. Die

Konstruktion der inneren Abgrenzung für das Aufstecken der weiteren

Aufbauten auf dem Hauptdeck.

09.02.2024

Die

letzten Tage standen unter dem Zeichen der nachträglichen

Konstruktion der Schwimmplattform des Modells. Aufgrund der

Erfahrungen der Testdrucke habe ich in die Plattform

Längsversteifungen mit Durchbrüchen eingebracht, und zusätzlich

noch einige Querverstrebungen an der Bodenseite eingefügt. Das

sollte nun eigentlich komplett reichen, um die Quersteifigkeit mit

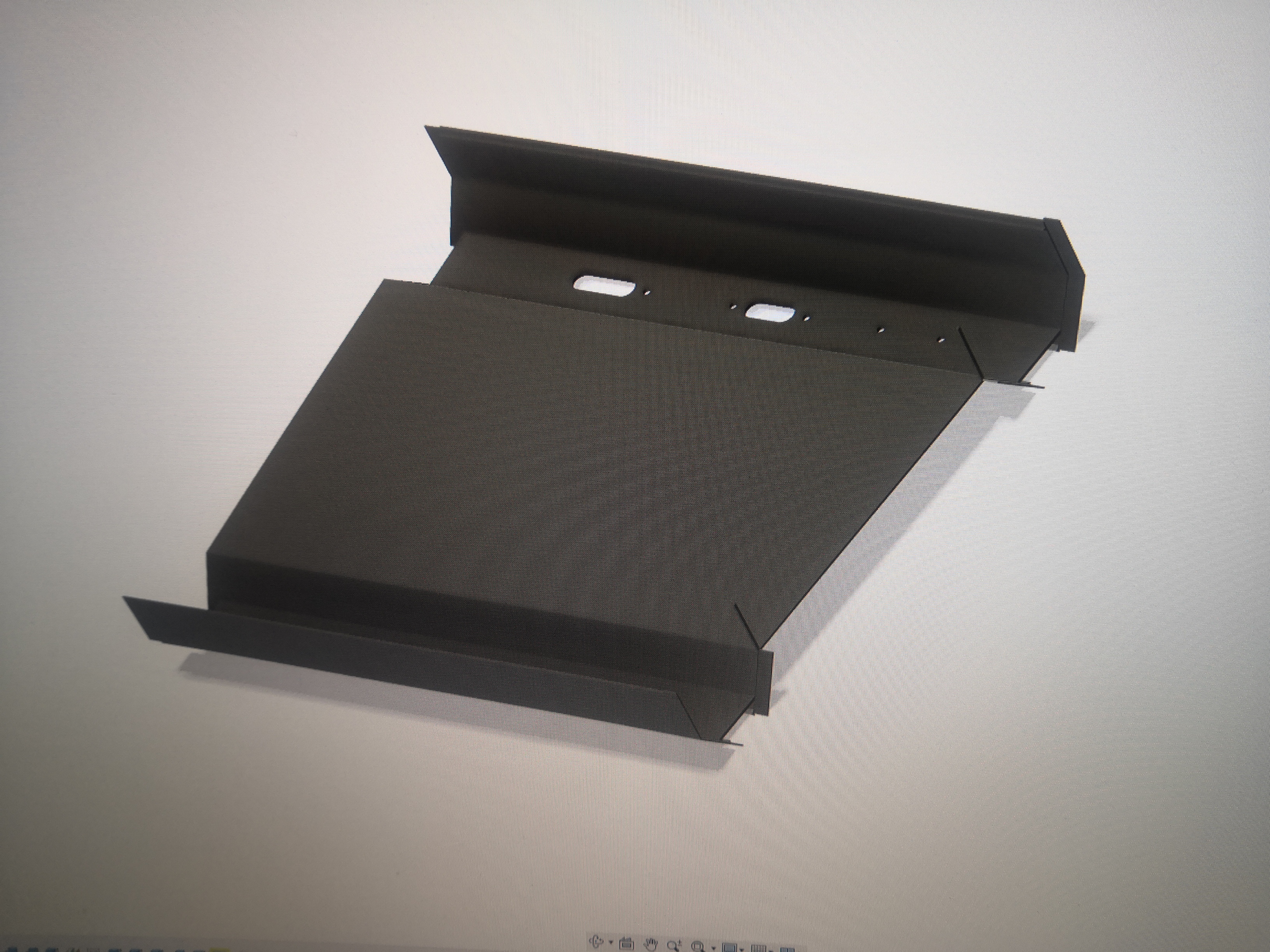

dem auf zu montierenden Oberdeck zu erreichen. Das Oberdeck habe ich

dann auch gleich noch mit konstruiert, mit den entsprechenden

Ausnehmungen, um dort die Lüfter, Poller und andere Anlagen, die

dort später an die richtigen Stellen zu platzieren sind. Bei fast

allen Pollern habe ich mich dazu entschieden eine entsprechende

Verstärkung mit in die Rumpfplattform mit einzubringen. Hier habe

ich mich dazu entschlossen das Gewinde M4 mit dreifacher dicke, also

12 mm tief in den Rumpf mit einfließen zu lassen. Das sollte für

das Anlegen am Steg und für leichte Schleppaktionen reichen. Nachdem

dann das Hauptdeck in der richtigen Höhe platziert war habe ich der

Konstruktion mal ein paar Farbkleckse verpasst, damit man das Gefühl

für die Farbgebung bekommt. Dazu habe ich dann noch den Rest der

Scheuerleistenhalterung an das Modell gebracht, was am Bug an der

Rundung vorne außen noch fehlte. Ich habe gerade gesehen, dass da

noch Klebeverstärkung am Ende des Druckes nach oben fehlen. Auch

sollte ich noch einige Fasen oder Schrägen unter die Versteifungen

bringen um dort die Bruchgefahr zu minimieren.

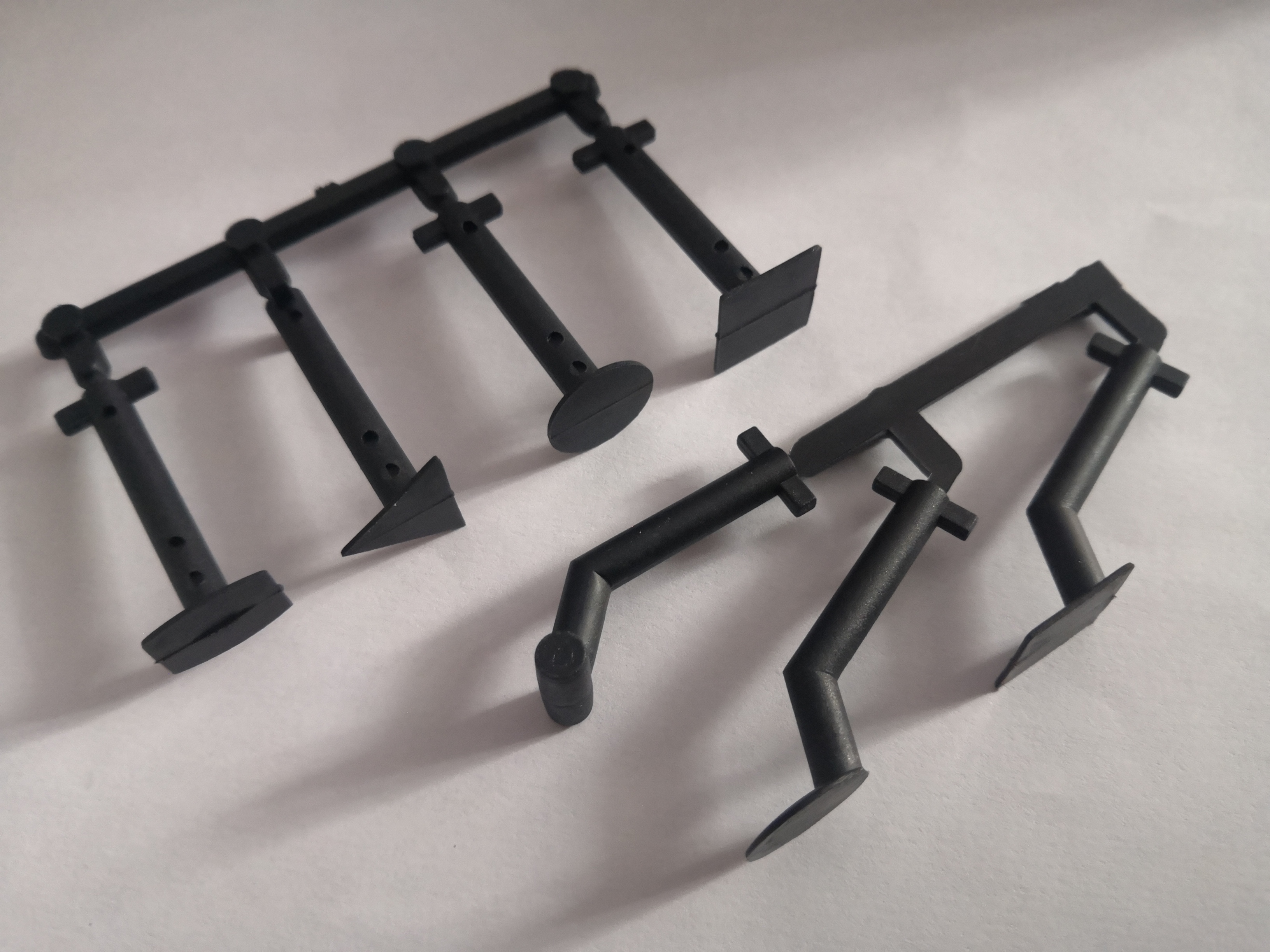

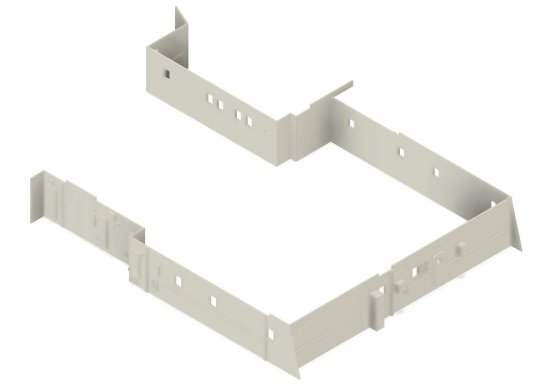

Gestern

wurden noch die je 3 Elemente der Verbinder zusammen geklebt, unter

Verwendung des extra dafür ausgesuchten Cyancrylatklebers. Wie

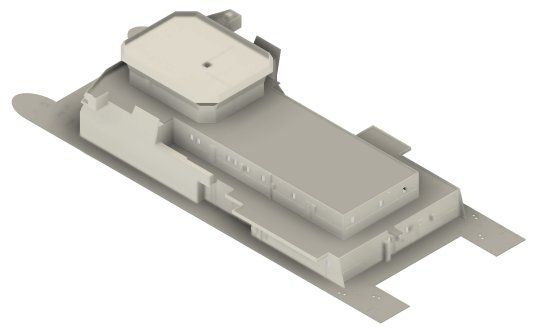

versprochen war die Verklebung Minuten später Bombenfest. Auf dem

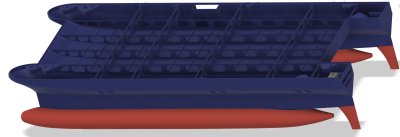

Bild fehlen im Moment noch die Schwimmkörper, welche konstruktiv

wegen der FloStaBi und den beiden BSRs und dem noch nicht

durchkonstruierten Antrieb fehlen. Eingesteckt sind die vorhandenen

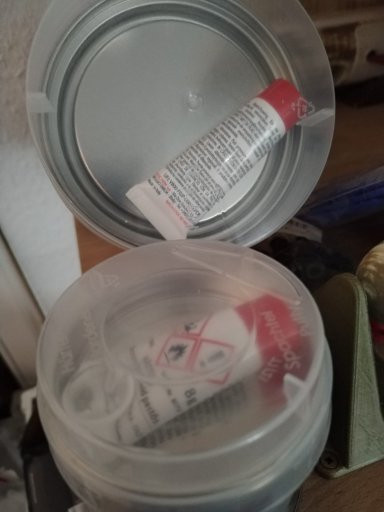

Testdrucke. Heute habe ich mich dann mit den Muttern zum Einschmelzen

beschäftigt, und ich muss sagen, hier ist absolute Präzision

gefragt, bei einigen Muttern stellte ich fest, dass es hin und wieder

eine Neigung zum abdriften gab. Okay, ich gebe zu, habe es freihändig

gemacht, und das Ergebnis war nicht sonderlich gut oder perfekt.

Einige Messingmuttern mussten nochmals in dem gedruckten Körper

etwas bewegt und ausgerichtet werden. Um das BSR danach passend

auszurichten und in Funktion zu bringen habe ich Stunden gebraucht,

lag aber auch daran, dass ich Stellenweise das Spiel etwas verändert

habe. Der Halt der Muttern im gedruckten Material steht außer

Zweifel, wichtig ist nur, dass die Dinger am besten 100% ausgerichtet

sind und Lotrecht und tief genug in den gedruckten Körper

eingebracht werden. Auch ist zu beachten, dass bestmöglich kein

Sackloch verwendet wird, da das geschmolzene Material gerne in das

Gewinde zurückfließt. Hier sollte man bei der Konstruktion

entsprechender Teile für etwas Luft und Spiel für das Einschmelzen

denken.

20.02.2024

Nun

denn, der Druck der verstärkten Version des Überwasserrumpfes ist

im Gange, und ich habe eben die Module Backbord und Steuerbord 1 mit

den Modulen 2 und 3 zusammen geklebt. Trotz der Verstärkung um die

Verwindung und Warping zu verhindern zeigen sich doch leichte

Verformungen im Zehntelbereich, was die Verklebung nicht einfacher

macht. So musste ich doch an der Verbindung von Modul 2 zu 3 etwas

Material wegschleifen, damit ich eine durchgehend flächige

Verklebung sicher stellen konnte. Parallel dazu habe ich dann mal

zwischendurch die aktiven Poller für Schleppen und vertäuen

konstruiert, und bin derzeit dabei die Aufbauten Nachzukonstruieren.

Hier ist als Hindernis die teilweise verschachtelte Bauweise ein

Hindernis, was eine logische Umsetzung auf die Druckfähigkeit und

Montage erfordert. Ich möchte Versuchen die vorhanden Flächen

möglichst in einem Stück zu drucken, und die Decks dazwischen

bestmöglich passend einzufügen, ohne groß die Struktur des Aufbaus

in Frage zu stellen. Na ja, Baustellen gibt es genug, und ich werde

versuchen die verbleibenden 8 Tage bis zu meinem neuen Job

bestmöglich zu nutzen und die Entwicklung des Modells weiter nach

vorne zu treiben.

Da ich ja immer noch ein parr

Fragezeichen in Bezug auf das Original habe, so habe ich den Zoll in

Cuxhaven kontaktiert, der mich dann an den zuständigen Mitarbeiter

der Einsatzflotte verwiesen hat. In den kommenden Wochen ist eine

Besichtigung eines der beiden Schiffe leider nicht möglich. Die

Helgoland geht kurzfristig nach Emden in die Werft, was für die

Borkum zusätzliche Einsätze in der Nordsee bedeutet. Mir wurde aber

ein Ansprechpartner für die technischen Belange der Schiffe genannt,

der ggf. auch Pläne zu den Schiffen zur Verfügung hat. Ich bin von

der Zollbehörde soweit echt begeistert, als dass diese die Anfragen

seitens uns Modellbauer mit wohl wollen aufnimmt und auch bestmöglich

unterstützt. Gut so was zu wissen. Entsprechende Kontaktadressen und

Ansprechpartner können bei mir nachgefragt werden.

Da

ich mir im Moment doch einige Gedanken über die Zukunft und das

Wohlergehen des Vereins mache, so bitte ich zu entschuldigen, dass

ich mich hier im Moment nicht ganz so sehr zu dem Projekt ausschütte,

wie bisher gewohnt. Momentan ist es ein guter Flow, dem ich mich da

hingebe. Der wird aber sicherlich mit dem kommenden Monat etwas

flacher werden, da ich ja einen neuen Job antrete, wobei mir mein

linkes Knie auch noch etwas Sorgen macht. Dazu bei kommender

Gelegenheit mehr am Kanal. Nee, nicht zu dem Knie, das andere Thema

ist gemeint.

Ich habe mir, aufgrund der letzten

Erkenntnisse nochmal Gedanken zur Gestaltung der Schwimmkörper

gemacht. Derzeit sehe ich die Gestaltung der Schwimmkörper

grundsätzlich kritisch. Ein Schwimmkörper soll ja nun aus der

Antriebseinheit, zwei Systeme FloStaBi, dem BSR und de Energieeinheit

bestehen. Bisher dachte ich an eine durchgehende Konstruktion des

Schwimmkörpers, mit je Einheit zusätzlich verbauten Wassermeldern.

Grundsätzlich nicht verkehrt, aber nach reiflicher Überlegung denke

ich wird es besser sein, jede Einheit in sich Wassertechnisch in sich

abzuschotten. Konstruktiv ist das kein Problem. Es werden einfach

gerade Flächen gegen einander verbunden. Mechanisch wird das ganze

eh durch Schrauben von oben aus dem Oberen Rumpfkörper durch die

Verbinder hinunter in die Schwimmkörper fixiert. Diese neue

Aufteilung dient der reinen Sicherheit, um die Schwimmkörper an sich

auch Schwimmfähig zu halten.

21.02.2024

Heute

Morgen habe ich das Modul 4 des Überwasserrumpfes aus dem Drucker

geholt. Der Druck war soweit in Ordnung, bis auf 2 Besonderheiten.

Auf der Steuerbordseite hat sich der Druck ein wenig im Bereich der

Verstärkung nach außen gebogen, siehe Foto. Laut der Konstruktion

liegt dort ausgerechnet eine Rumpfverstärkung, die für eine Poller

auf der Steuerbordseite vorgesehen ist. Ich werde da wohl mechanisch

etwas eingreifen und Nacharbeiten müssen. Des weiteren habe ich wie

bei dem Modul 3 festgestellt, dass sich trotz großer Auflagefläche

und 3 mm umlaufenden Brim eine leicht konvexe Durchbiegung zu

erkennen ist. Wie auch bei dem Modul 3 werde ich diese Vorsichtig

wegschleifen und begradigen, damit ich keine größeren Spannungen in

den Bodenbereich mit einbringe. Die Durchbiegung beträgt so ca.

0,5mm. Auf jeden Fall werde ich die Fläche soweit plan schleifen,

damit ich die Module bestmöglich verkleben kann. Das Modul 4 hat auf

der Steuerbordseite ja zusätzlich noch die Ausnehmung für den

"Aufzug", um dort Personal auf andere Schiffe zu

verbringen. Die Ausnehmung hatte ich schon vor Wochen gedruckt, und

heute dann dort eingepasst und mit Cyancrylat-Kleber vorsichtig

eingeklebt. Die Klebestellen zeigen eine recht gute

Verlaufsverklebung und weisen auch nach der mechanischen Bearbeitung

eine wirkliche hohe Festigkeit auf. Bis jetzt hat sich die

Investition für den Kleber auf jeden Fall gelohnt.

Ich

habe dann den Druck von Modul 5 gestartet. Bei der Reinigung der

Oberfläche viel mir dann eine Stelle der PEI-Beschichtung auf, die

sich auf einem Ø von ca. 4mm von dem Federblech leicht ablöste,

eine Art Blasenbildung. Ist erst mal nicht so schlimm, aber eben ein

Hinweis darauf, dass auch diese Beschichtung halt nicht ewig hält.

Ein neues Blech steht allerdings noch für den weiteren Betrieb

bereit. Die blödeste Arbeit nach dem Druck ist, dass Stützmaterial

von dem eigentlichen Körper zu entfernen. Ohne das wäre der Druck

fast unmöglich. Auch die kleinen Fäden durch das leichte Stringing

werden dabei entfernt und bestmöglich glatt geschliffen. Hier mal

ein Foto von dem gesammelten Stützmaterialschrott. Laut Slicer

wurden mit Stützmaterial für Modul 4 mit dem Teil der Ausnehmung

338 Gramm an Filament angegeben. Nachdem ich die o. g. Arbeiten

durchgeführt habe wog das Teil mit eingeklebter Ausnehmung 256

Gramm. Somit sind grob 8,7% des gedruckten Materials für die Tonne.

Ich gbe zu, manchmal schaue neidisch ich auf die tollen Ergebnisse

von den Druckern der neuen Generation. Meine Oberflächen sind da

schon nicht schlecht, die der neuen Drucker übertreffen diese aber

bei weitem. Auf der anderen Seite gibt es wenige bezahlbare Drucker

in der Druckgröße 400 x 400 mm oder mehr, die ich hier benötige.

Darum habe ich mir auch den Anycubic Kobra Max angeschafft. Ein

Anycubic Chiron steht hier noch als defekt herum, und ein zweiter

wartet in der Bastelkammer auf den nächsten Einsatz. Dort aber erst

wenn ich da meine Regale auf die Reihe habe, was ich aber erst nach

meinem Knieproblem machen werde. Ich gehe aber derzeit davon aus, das

der Chiron nicht mal Ansatzweise an die Druckqualität des Kobra Max

herankommt, und sicher mehr Nacharbeit der dort gedruckten Teile

erfordert. Abgesehen davon habe ich bis heute noch kein Teil

gespachtelt oder gefillert. Das werde ich erst machen wenn alle Teile

des gesamten Rumpfes fertig gedruckt sind, und wird dann auch in

meine Bastelkammer stattfinden.

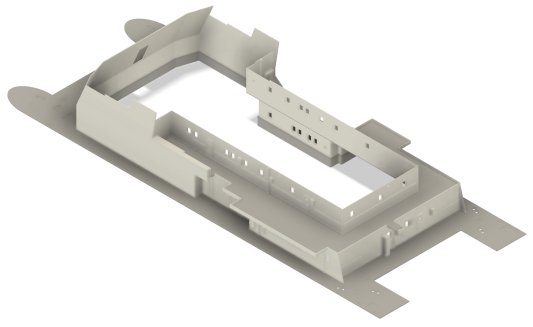

Auf jeden Fall ist es den

nun verstärkten Modulen schon anzusehen, und bei den

Verwendungstests auch zu spüren, dass nun eine gewisse Steifigkeit

im oberen Rumpfaufbau zu verzeichnen ist, der sich durch das dann

später noch aufgesetzte und über die Poller verschraubte Hauptdeck

noch weiter verstärkt. Zur Erklärung. Die Löcher sind für die

Verschraubung der einzelnen Elemente unter einander vorgesehen, die

Langlöcher für die Durchführung der Kabel und Servolitze, der

vorgesehenen Wassermelder, egal auf welcher Basis, sowie für ggf.

notwendige Absaugung von Wasser aus den Schwimmkörpern, falls mal

doch Wasser eindringen sollte. In den beiden Heckmodulen ist die

Halterung der Verschraubung der Futaba Servos zu sehen, die auf die

Ruder wirken werden. Das passende Kugelkopfgestänge muss ich mir

noch besorgen, ist derzeit nicht vorhanden.

22.02.2024

Nun

so kann es dann passieren. Ich habe heute das Modul 5 vom Drucker

geholt. Nach ablösen des Teils vom Federblech viel mir auf, dass ich

an der Basis einen Versatz in Y-Richtung hatte, was darauf schließen

lässt, das ein oder beide Zahnriemen zwischendurch über das

Zahnriemenrad gesprungen sind. Der Kobra Max hat 2 Riemen für den

Tisch in Y-Richtung. Die eine Spannrolle war recht gut gespannt, die

zweite rechte nicht so besonders. Bei dem Versuch dort nachzuspannen

stellte ich fest, dass das nicht so richtig möglich war. Somit habe

ich zunächst den Drucker dort zu reparieren und die Spannrolle zu

demontieren und das Problem zu beseitigen.

24.02.2024

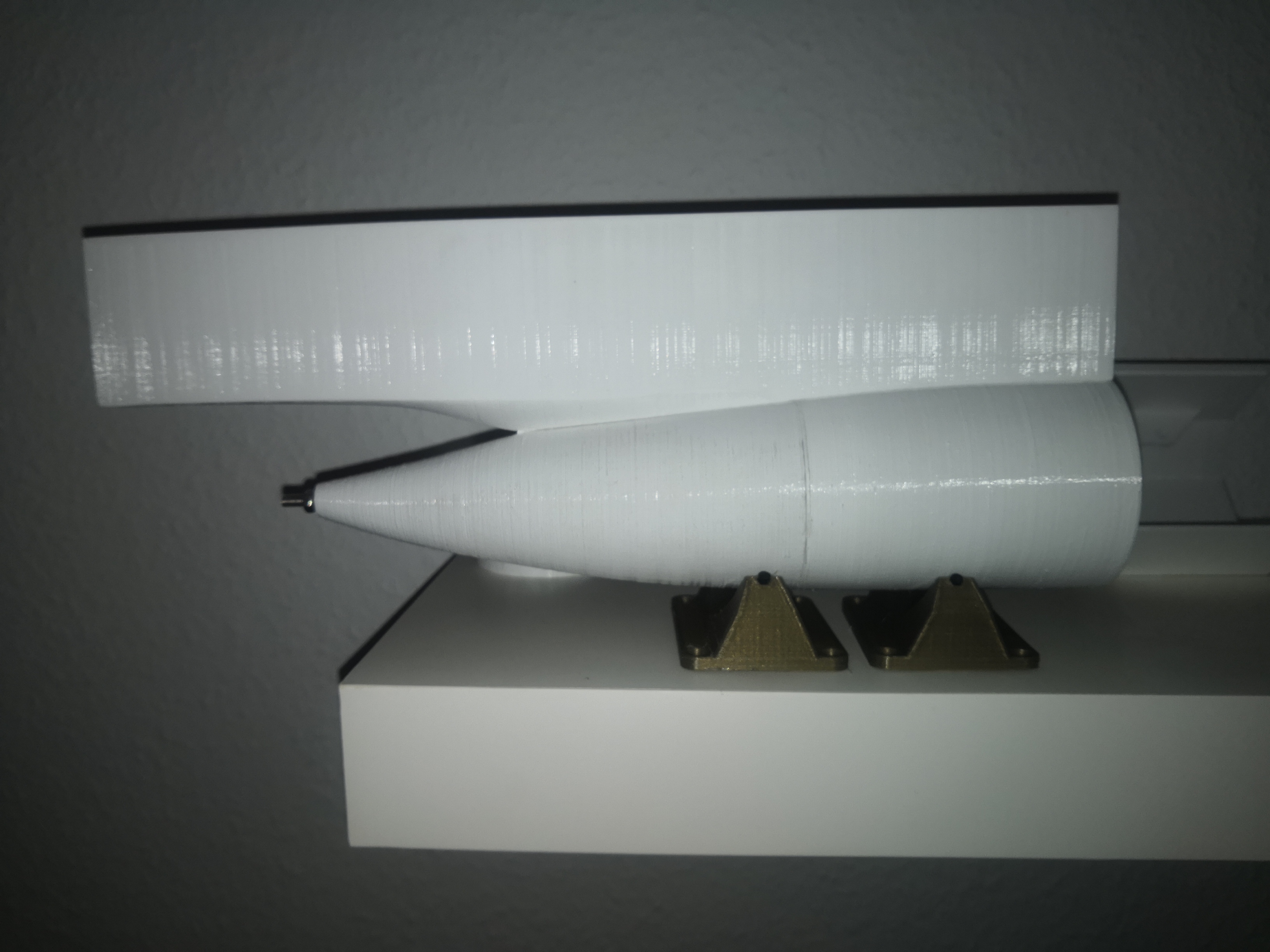

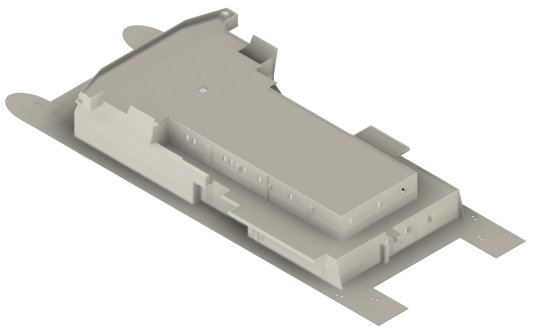

Gegen

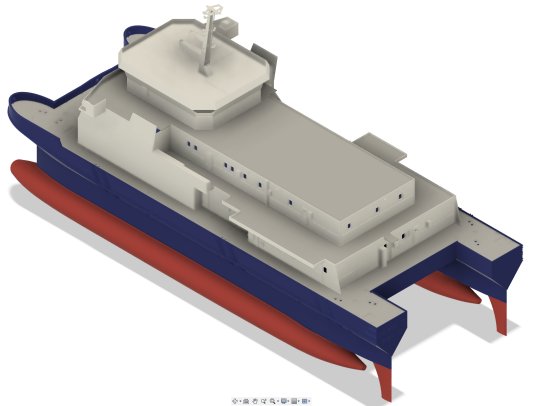

11:30 war der Druck des letzten Moduls dann auch fertig, und wurde

dann noch schnell von der Stützkonstruktion befreit und sauber

gemacht. Um den Rumpf dann mal vorzustellen habe ich die Module mit

den Verbinder etwas verschraubt und die Testdrucke der "Torpedos"

einfach drunter gesteckt. So wurde das Stück dann am Samstag im

Vereinsheim vorgestellt.

26.02.2024

Nachdem

dann nun das Hauptdeck mit den Ausnehmungen der Maschinen und den

Löchern für die Reling soweit fertig gestellt wurde, so landete

gestern der erste Testdruck vom Hauptdeck hinten auf dem Drucker. Den

habe ich dann aber nach der dritten Schicht abgebrochen, da das

Filament an den Ecken nicht auf dem Federblech blieb, und haltlos von

der Düse durch die Gegend geschoben wurde. Also erst mal wieder den

gedruckten Mist runter und die ganzen Kanten nochmals mit Isopropanol

reinigen. Habe dann erst mal die Mittelstücke Backbord und

Steuerbord gedruckt, und das heute Morgen begutachtet. Dabei tauchte

ein Fehler bei der Aufteilung aus dem Bauplan auf. Die Halterung der

Stelling auf Backbordseite war verschoben und ging komplett durch die

Reeling. Also das ganze mal eben passend ändern. Des weiteren war

der Druck doch etwas dünn, gemessen 0,95 mm. Das habe ich dann doch

noch auf 1,6mm verstärkt. Des weiteren bin ich am überlegen, ob ich

das ganze evtl. verkehrt herum auf dem Federblech für PLA drucke, um

die Oberflächenstruktur davon mitzunehmen, was sicher erheblich

besser aussehen könnte. Muss ich mal testen.

27.02.2024

Heute

Morgen bekam ich die Info, dass mein Grafiktreiber mal wieder eine

Aktualisierung nötig hätte. Ich habe mir dann für meine

Grafikkarte die beiden möglichen Treiber für meine RADEON RX 850

heruntergeladen, und mich das erste mal für den speziellen

CAD-Treiber entschieden

(amd-software-pro-edition-22.q4-win10-win11-nov15.exe), da ich im

Moment kaum Spiele auf dem Rechner habe. Wie ich das schon kannte

mussten auch der Treiber für den Monitor anschließend neu

installiert werden, und nach 15 Minuten und drei Neustarts war dann

das System wieder so, wie gewohnt da. Fast. Nach dem dritten Start

hat sich das System dann die Einstellungen selbst gesucht, und ich

hatte das Gefühl noch nie so ein scharfes Bild und feine Linien auf

dem Bildschirm zu haben. Die Bildschärfe ist wirklich genial, und

nachdem ich dann Fusion 360 neu gestartet hatte, fand ich, dass auch

das Arbeiten mit Fusion um einige Prozentpunkte schneller war. Falls

jemand das auch mal versuchen möchte, ich kann die PRO oder CAD

Version nur empfehlen.

Da ich gerade dabei bin die

Aufbauten zu konstruieren und auch zu schauen welche Teile da in FDM-

oder SLA - Technik gedruckt werden sollen, so bin ich auch über die

Logos vom Kreuzer gestolpert, und habe mir diese weitestgehend aus

dem Internet runter geladen. Wie ich diese dann aufbringe weiß ich

noch nicht, sind aber auf jeden Fall besser, als die verpixelte

Version aus der Vergrößerung. Auch zum Thema Farbgebung werde ich

mich noch mal schlau machen müssen, damit das auch passt, nicht nur

technisch wegen Schlagzähigkeit, sondern auch wegen der Farbgebung

in Sachen RAL.

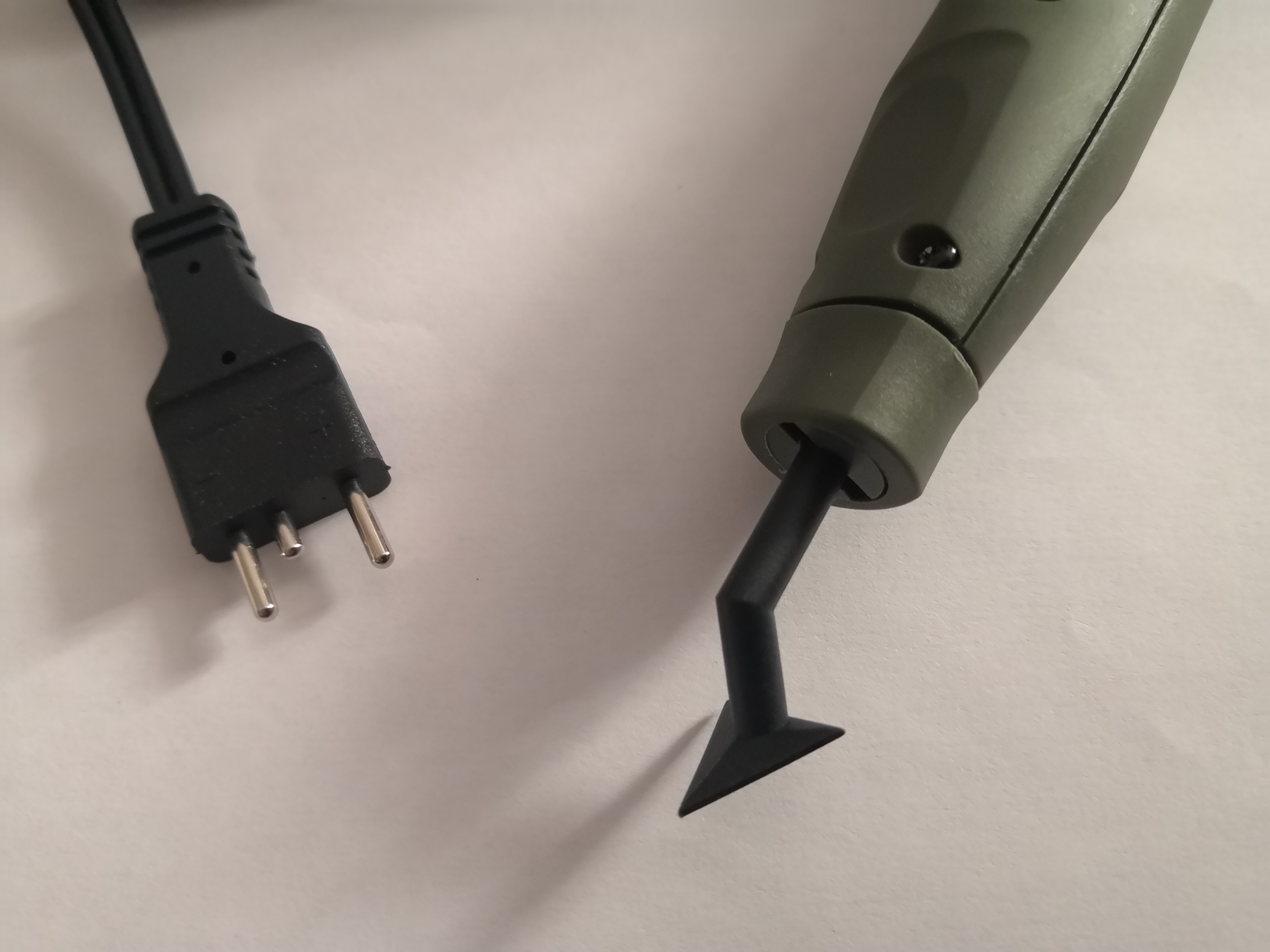

07.03.2024

Ich hatte ja die

Absicht eine elektrische Zahnbürste für Schleifarbeiten umzubauen.

Vorhanden war eine von Lidl vertriebene Version, an der ich dann mal

die Borsten entfernen wollte und auch getan habe. Der Erfolg dabei

war, dass ich die Mechanik in der Bürste wohl leicht zerstört habe,

und die Schwingfunktion nicht mehr gegeben war. Ersatz war nicht

vorhanden, und mir für 6,90 EUR eine neuen Satz zu kaufen (bei

gleichem negativem Erfolg) plus Frachtkosten fand ich nicht so gut.

So habe ich mich dann noch weiter umgeschaut und mich für den PS 13

von Proxxon entschieden, den ich am günstigsten bei Reichelt

gefunden habe, und auch gleich geordert. Nach dem eintreffen der Ware

habe ich mal den ersten Test gemacht. Der Hub des Schlittens ist mit

ca. 2,5 mm recht heftig, und leider lässt sich die Geschwindigkeit

auch nicht regulieren. ABER. Rein von der Aufnahme und der Mechanik

bietet diese Ausführung auch für spezielle Fälle durchaus die

Möglichkeit sich spezielle Werkzeughalter selbst zu fertigen. Die

mitgelieferten Werkzeuge sind im Spritzgussverfahren in Kunststoff

ausgeführt. Um sich selbst spezielle Schleifkörperträger zu

fertigen besteht zum einen die Möglichkeit über 3D-Druck zu

fertigen, wo ich aber bei der mechanischen Festigkeit doch einige

Zweifel habe. Was aber auf jeden Fall gehen sollte, wären

entsprechende Werkzeuge aus Messing- Rohr - Blech und Vollmaterial zu

fertigen, die dann auf jeden Fall lange halten und funktionieren. Ich

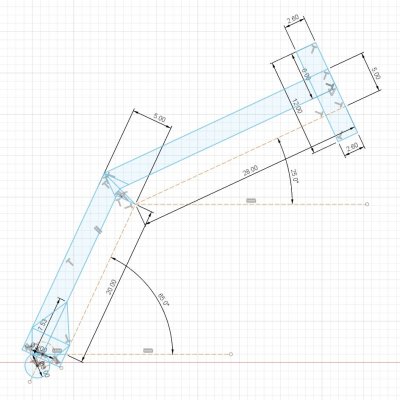

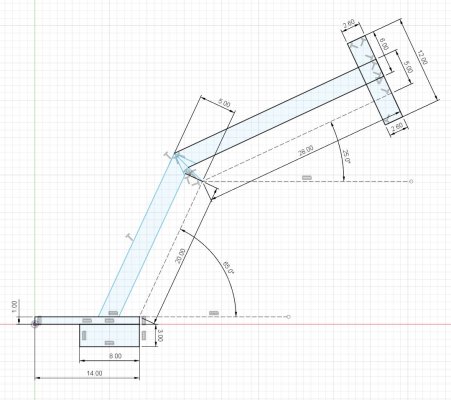

werde mal die Details in einer Zeichnung zum besten geben. Für uns

Modellbauer sind mit Sicherheit eher die schräg gestellten Werkzeuge

interessant. Die dann mit einem Vielzahn zu der Klettoberfläche

bestückt ermöglichen dann sogar recht spezielle Formen, und auch

Winkel für ganz spezielle Anwendungen. Werde ich mit Sicherheit

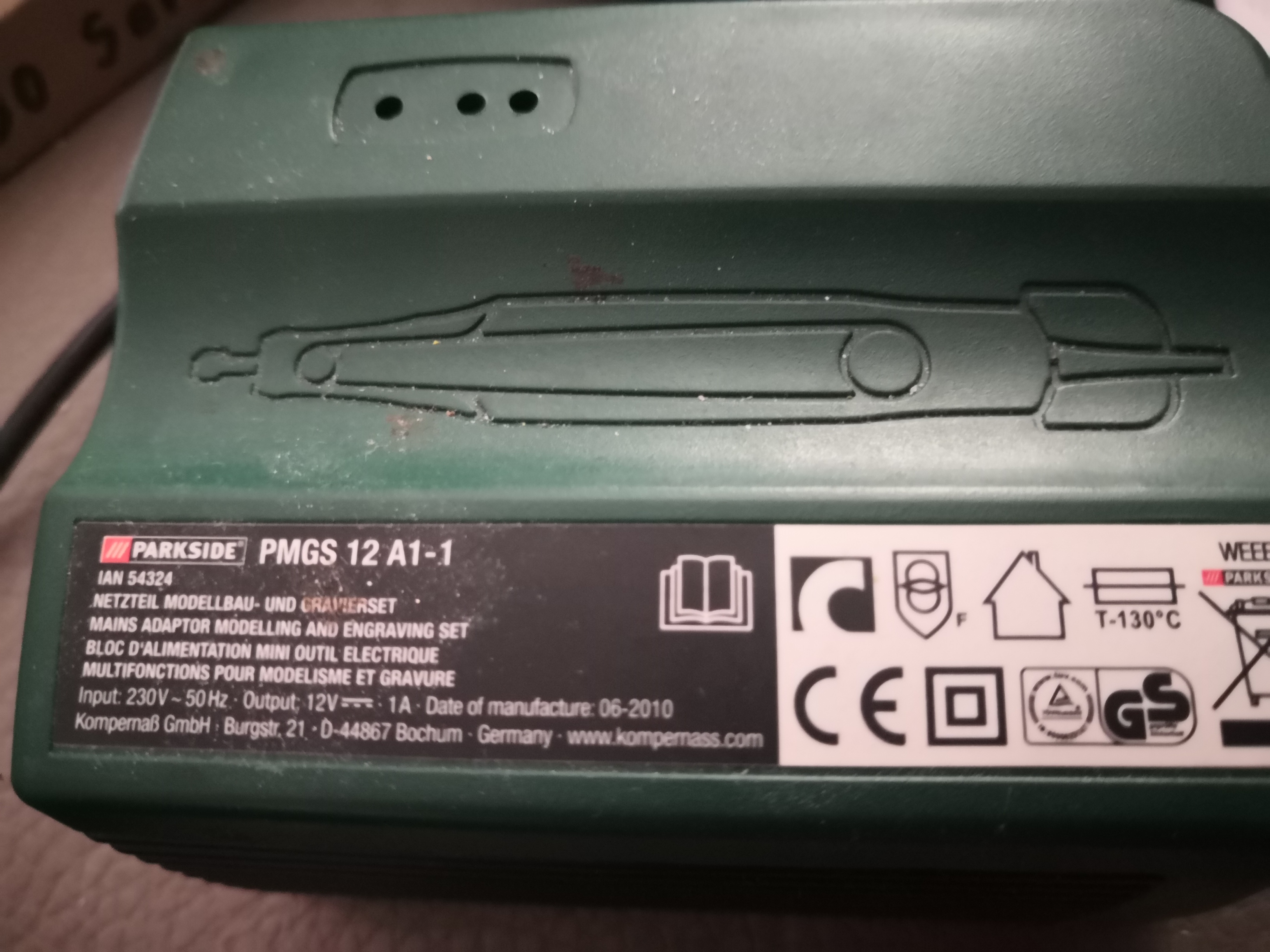

ausprobieren. Reiner Zufall war, das der Standard Stecker von Proxxon

auch zu einer von PARKSIDE vertrieben Schleifeinheit mit Netzteil

passte, stand gerade daneben. Daraus ergibt sich die bestätigte

Annahme, das PARKSIDE (von Lidl) ein gewisses Kontingent günstig bei

gewissen Markenherstellern einkauft, und unter eigenem Label

vertreibt. Hier mal ein paar Bilder dazu.

Da

ich das fast fertige Rumpfmodul oberhalb der Wasserlinie vergangenes

Wochenende im Club vorgestellt habe, hier zur Vollständigkeit noch

die Bilder dazu. Einige kleine Nacharbeiten sind noch von Nöten,

aber das Ergebnis mit den montierten Verbindern spricht doch schon

für sich. Ich denke, ich werde das kommende Wochenende mal

konstruktiv daheim verbringen, um die letzten Konstruktionen für die

FloStaBi fertig zu stellen und die neue Abdichtung mit den neuen

O-Ringen 58x2 mm fertig zu stellen, um dann bald endlich die

komplette Unterwassersektion fertig zu stellen, und dann auch bald

mal im Wasser zu testen. By the Way werde ich doch wohl beide

Antriebsarten in die Konstruktion mit einfließen lasen, sprich 1.

Brushless und 2. Brushed. Da die von mir gekauften Brushless Motoren

mit 2300kV erheblich aufdrehen werden, ich aber noch nicht die

Möglichkeit habe diese Drehzahlen mittels Mischer runter zu regeln,

so werde ich Test halber auch die zweite brushed Version vorsehen. Es

ist ein Test, ein neues Modell, selten so gesehen, ud von der Art

eben besonders.

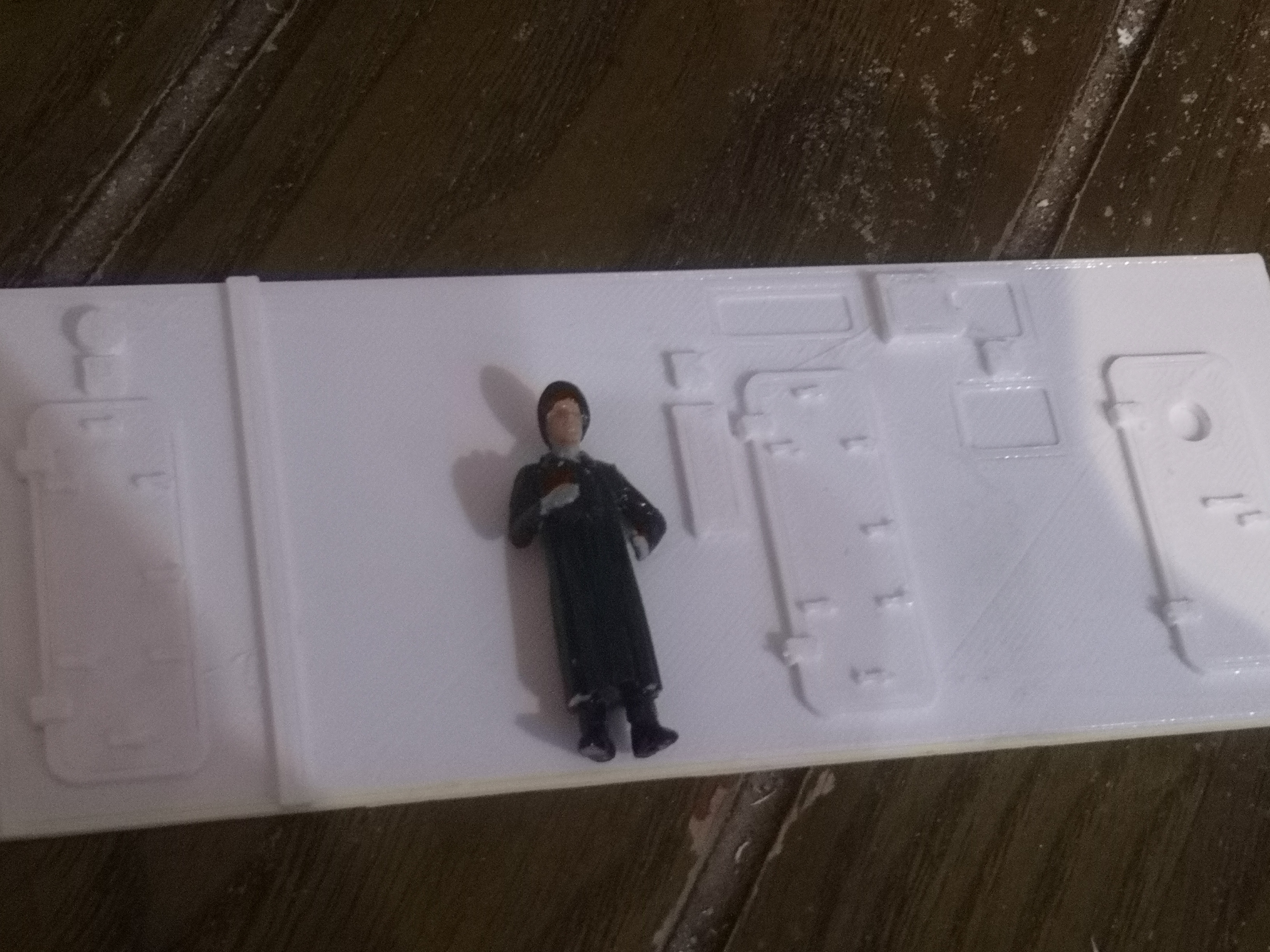

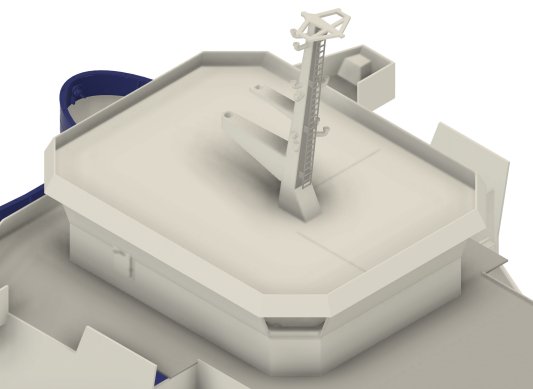

Ich habe dann mal den Aufbau auf dem Hauptdeck

an einer Stelle mit den Details konstruiert und gedruckt. Was mich

immer noch nervt und ich bisher nicht abstellen konnte, ist diese

Spur, die die Nozzle mit einem feinen Streifen auf der Oberfläche

hinterlässt. was bedingt alle Oberflächen nachzuarbeiten. Da könnte

ich echt ko***n, es nervt. Hier mal mit einer Figur im Maßstab 1:48

mit dargestellt, was schon gut passt. Mal sehen ob ich auch die

passenden Figuren dazu finde.

Sorry, bin grad nicht so drauf um

die Bilder als Thumbnail anzupassen.

09.03.2024

Hatte

ich schon lange nicht mehr, beinahe 12 Stunden geschlafen, ich war

also wirklich ziemlich fertig. Nachdem ich dann heute mal meine

Haushalt auf die Reihe gebracht habe, so habe ich mich nochmal mit

der PS 13 beschäftigt. Ich habe mal die Schleifeinsätze vermessen

und geschaut, ob man die mittels 3D-Druck reproduzieren kann. Die

mitgelieferten Einsätze sind soweit ganz okay, es wird aber für

bestimmte Anwendung erforderlich sein noch kleinere, bzw. angepasste

Einsätze zu haben, wie z. B. bei dem Zollkreuzer die Aufnahme für

die Scheuerleiste innen. Ich habe mir dann entsprechend den Massen

der vorhandenen Einsätze eine für die Scheuerleistenaufnahme

konstruiert, und auch gleich 4 Stück davon im Paket gedruckt.

Bewusst habe ich wegen der Kleinteile die Geschwindigkeit auf 30mm

herunter gesetzt, damit da auch was vernünftiges bei rauskommt.

Druckzeit für die 4 Teile grad mal eine Stunde. Und es funktioniert.

Nach dem Druck habe ich die Aufnahme der Einsätze noch etwas nach

gefeilt bis die Masse stimmten, und dann auch gleich in die Aufnahme

von dem Schleifpen eingeschoben und getestet. Die Ergebnisse dazu

findet Ihr unten als Bilder, Zeichnungen und Video. Wer sich auch mit

dem PROXXON PS 13 beschäftigen und nutzen will, dem stelle ich gerne

meine STL-Dateien, oder auch als STEP-Dateien zur Verfügung. Bei dem

Einsatz für die Aufnahme der Scheuerleiste habe ich mir folgendes

überlegt. Der tatsächliche Durchmesser der zu klebenden EPDM-Schnur

ist 4mm. Somit habe ich die Materialstärke des Schleifpapiers 2 mal

abgezogen, und kam damit auf eine Durchmesser von 3,2mm. Da es wenig

Sinn macht das Material zu klemmen, so werde ich mir noch eine

Klebehilfe mit Halbrund Ø4mm drucken, um dann die kleine Schleifpads

direkt auf die Einsätze aufzukleben. Wichtig ist noch zu wissen,

dass der Kopf keine Rotationsbewegung macht, sondern hin und her

pendelt, mit einem Hub von 2,5mm. Auch wird in der Anleitung darauf

hingewiesen, dass nur ganz leichter Druck ausgeübt werden soll. Ich

werde mir dann heute noch die Klebehilfe drucken, und dann mal Test

halber damit etwas schleifen. Ansonsten hier die Ergebnisse der

Arbeit dazu in Form von Bildern.

03.04.2024

Moin

zusammen, habe lange nichts mehr berichtet, wegen Arbeit und anderen

privaten Dingen, die Priorität haben. Aber es gibt was neues zu

berichten. Ich habe heute eine Email von der Zolldirektion Hamburg

bekommen, in dem meine Anfragen positiv bewertet und beantwortet

wurden. Die Originalfarben sind nun bekannt, und der Aufbau des

Verfahrkorbes auf der Steuerbordseite wurde technisch erklärt. Somit

ist die Lackierung und der technische Aufbau zu einer Sonderfunktion

des Modells schon mal geklärt.

Ich habe mich arbeitstechnisch

inzwischen soweit eingependelt, dass ich unter der Woche Abends

zumindest 2 Stunden noch was auf die Reihe bekomme. Ist aber

eigentlich zu wenig Zeit um größere Konstruktionen zu bearbeiten,

die langes durchdenken erfordern, wie eben die "FloStaBi"

oder die Überarbeitung der Antriebe (2 Versionen, brushed und

brushless). Auch die ursprünglich gedachte Bajonettkonstruktion wird

nochmals vereinfacht und auf eine rein formschlüssige Version

herunter gezogen, wobei die Abdichtung radial erfolgt und nicht mehr

axial. Die "FloStaBi" wird nun wie im Original innen an den

Schwimmkörpern um 15 Grad nach unten versetzt an der Innenseite

ihren Platz finden, wobei ich noch darüber nachsinne, wie ich das

ganze servicetechnisch bestens aufbauen kann, um es zu montieren, und

auf lange Sicht auch bestmöglich abdichten kann. Hier ist die

Abdichtung an der Achse der Flosse gemeint, die ja axial bestens

zentrisch passen soll und muss, um langfristig eine Abdichtung zu

ermöglichen.

Des weiteren muss ich mich noch um die

Werkzeuge für die Bearbeitung zum Oberflächenschleifen der Details

zum Aufbau kümmern. Hier sind noch einige kleinere Werkzeuge von

Nöten, umd die Details besser heraus zu arbeiten. Ich werde dazu

berichten.

Weiterhin habe ich mir auch Gedanken gemacht wegen

den Einschmelzmuttern. Diese sind bei flächenbündigen Teilen

durchaus brauchbar, jedoch bei Rundkörpern, wie den Schwimmkörpern

äußerst aufwendig einzubringen, was mich zurück zu der Lösung bei

meiner Gato brachte, diese montiert mit 2K-Kleber einzukleben. Dazu

wird zur winkligen Montage ein Hilfswerkzeug benötigt, was ich dann

auch noch zusätzlich konstruieren muss. Es gibt also noch genug

Arbeit, und ich sehe die erste Fahraktion im September mit einigen

Fragezeichen.

Aber es geht weiter, und ich denke, ich

habe das erste Tief der Lust auf die "Helgoland"

überwunden. Bis die Tage.

21.05.2024

Ich habe

lange nichts mehr berichtet, aber in Gedanken habe ich die

Konstruktion des Modells mehrfach neu durchdacht, und mich auch vor

dem Aufwand gescheut. Arbeitsbedingt war auch keine Zeit sich in die

Konstruktion neu einzuarbeiten. Von daher habe ich mich schrittweise

in der Konstruktion zurück bewegt und alles unnötige und/oder

falsche rausgeworfen. Nachdem ich die Zeichnungen vom Zollamt

bekommen hatte, stellte sich heraus, dass so ziemlich gar nichts im

Schwimmkörper aus dem Papierplan passte. Somit musste das ganze

aufgeräumt und neu aufgesetzt werden. Die Positionen der

FloStaBi-Anlage je Rumpf zweimal war falsch und wurde berichtigt.

Daraus folgend passte die Position des Antriebsmotors nicht mehr, und

es waren neue Wellen fällig. Auch das BSR saß etwas zu weit hinten

und musste nach vorne bewegt werden, außerdem ist im Original das

BSR um 10 Grad nach außen oben verdreht. Was bedeutet, alles wieder

aus der vorhanden Konstruktion herauszunehmen, neu anordnen und

komplett neu aufbauen.

Problem FloStaBi wurde dazu noch

damit kompliziert, das im Original die Hydraulik komplett an die

innere Bordwand gepackt wurde, was meine Idee mit direkter

Servoansteuerung torpedierte, und ich mir was anderes einfallen

lassen musste. Meine erste Konstruktion schnitt die Antriebswelle,

was die Auslegung unmöglich machte. Der erste Versuch mit einem

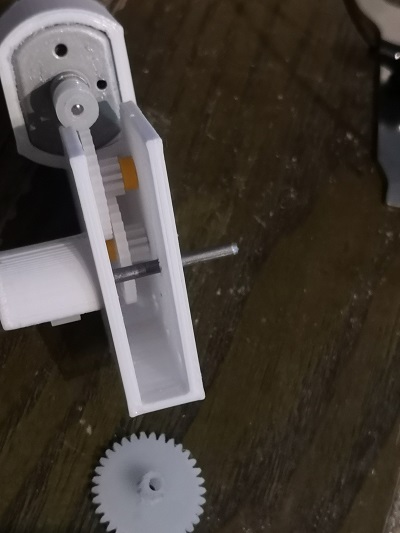

Winkelgetriebe mit Kegelrädern war soweit gut, passte aber nicht im

Heckbereich in den Raum hinein. Der zweite Versuch mit 2 Zahnrädern

das ganze aus der Mitte zu verlagern sah schon besser aus. Diese

Auslegung wurde erst mal trocken umgesetzt und getestet. Ich musste

noch die Paarung der Zahnräder tauschen, weil ich nicht genügend

davon zur Verfügung hatte, schließlich brauche ich 8 Zahnräder für

ein Modell an der FloStaBi. Manche Zahnräder waren für die

Übersetzung ausgelegt, soll heißen, der Bohrungsdurchmesser war zu

groß. Somit habe ich mich dann an dem vorhanden Fundus orientiert

und eine Paarung gefunden die ich auch auf meine Innendurchmesser

anpassen konnte. Somit paart sich ein System mit Z26 und Z28, was den

Zahnradabstand gleich bleibend lässt und sich kaum auf die Funktion

auswirkt. Es passt vor allem in den entworfenen Grundkörper. Das

ganze vorne passte auf Anhieb, musste nur noch etwas zum

Schiffsmittel verschoben werden.

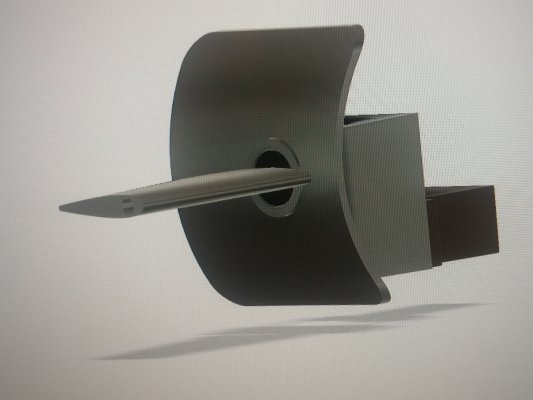

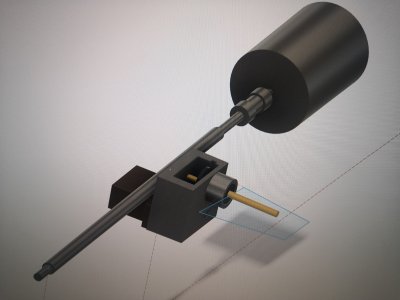

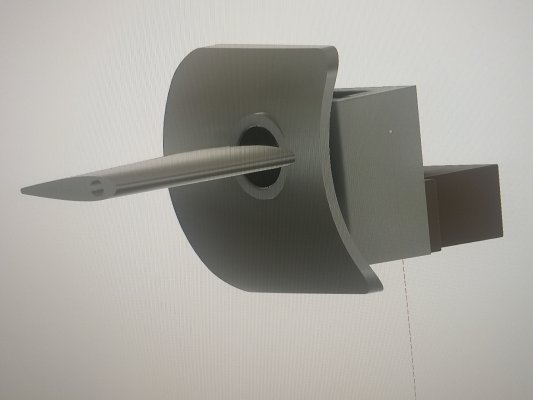

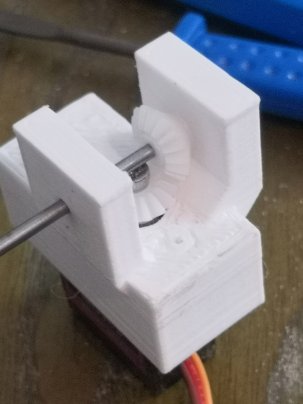

Dann bin ich natürlich

über den Original BSP gestolpert, der natürlich über ein

Winkelgetriebe auf einen beidseitig wirkenden Propeller arbeitet.

Auch hier wurde geprüft ob ein Winkelgetriebe das ganz in 1 zu 1

passen könnte, was es nicht brachte. Der Außendurchmesser des

Kegelrades war schon 11,3 mm, was bei einem Nenndurchmesser (vom

Original) von dem Rohr von 20 mm den Querschnitt erheblich

reduzierte. Ich habe dann mal geschaut was mein Fundus an andere

Zahnräder bereit hält und bin dann auf eine Paarung gekommen die

zumindest zweckmäßig sein könnte. Na ja, ich habe es versucht,

Ergebnisse siehe Bilder, aber es ist echt, ich sage mal

Haarsträubend, darüber nachzudenken ob das ganze für längere Zeit

funktioniert und hält. Alternativ sehe ich meine Konstruktion mit

den Magneten als nicht schlecht, aber ohne Lagerung ist das auch

Mist. Ich werde noch die Version mit Direktantrieb und Abdichtung

über WDR nachdenken. Ach so, natürlich war die Position des

bisherigen BSR auch nicht richtig und muss auch korrigiert werden.

Also war die viele Arbeit im Februar leider für die Katze.

Gestern

habe ich mich dann an die beiden Antriebsversionen gemacht, besonders

die

Halterung im Schwimmkörper. Besonderes Problem stellt sich dabei

heraus, dass ganze in die vorhandene Konstruktion einzubinden. Auch

sind die Übergänge der einzelnen Schwimmkörpersektionen zu

beachten, die ja auch in sich abdichtend in einander übergehen

sollen, und das ganze auch druckbar ausgelegt werden soll, stellte

sich gegen 23 Uhr auch als so nicht ganz einfach heraus. Es gibt also

noch massenhaft an konstruktiver Arbeit. Ob ich das ganze bis

September fahr fertig bekomme wage ich zu bezweifeln, aber ich bemühe

mich.

Bilder gibt es die Tage, für heute bin ich fertig

und alle.

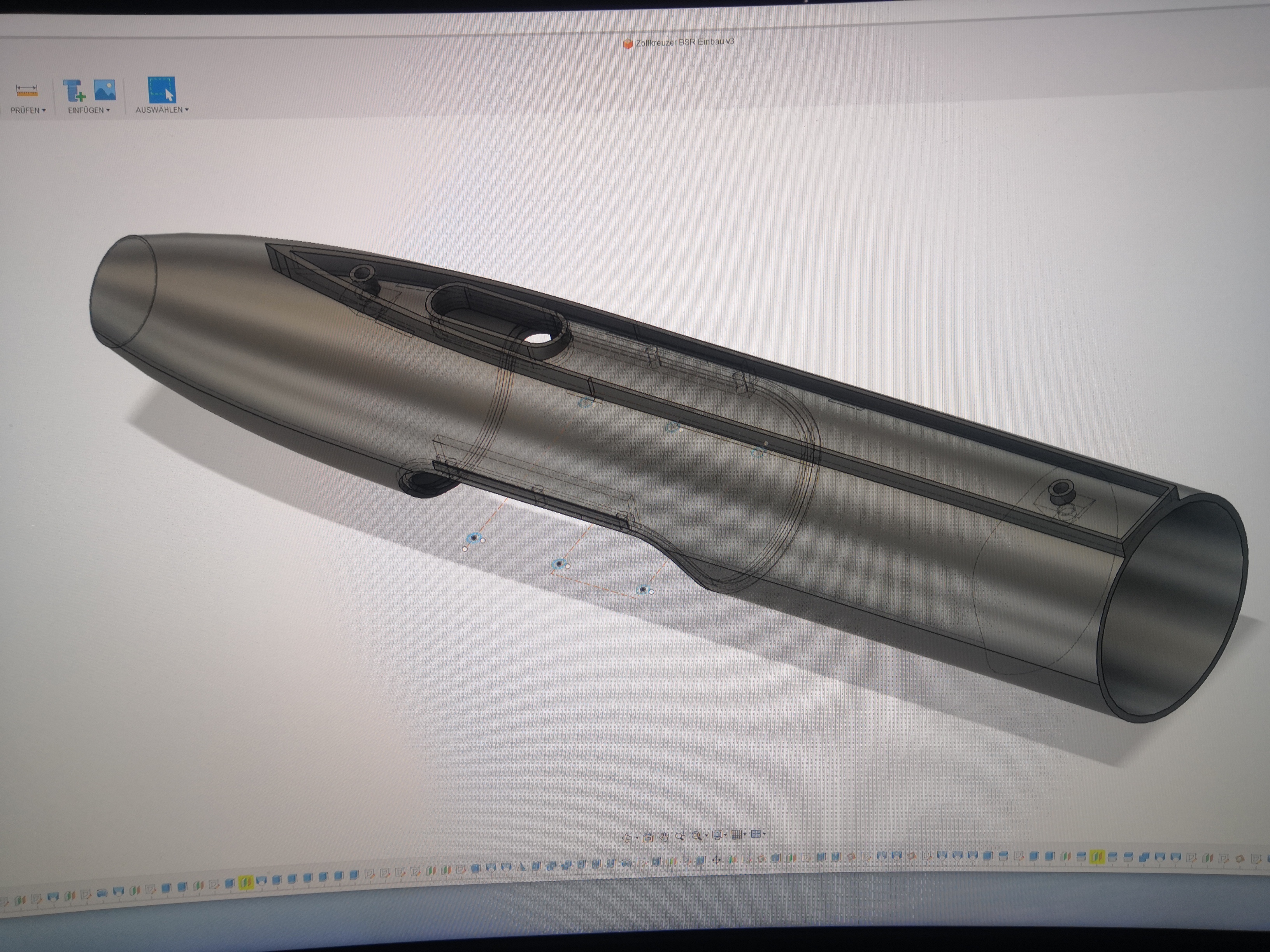

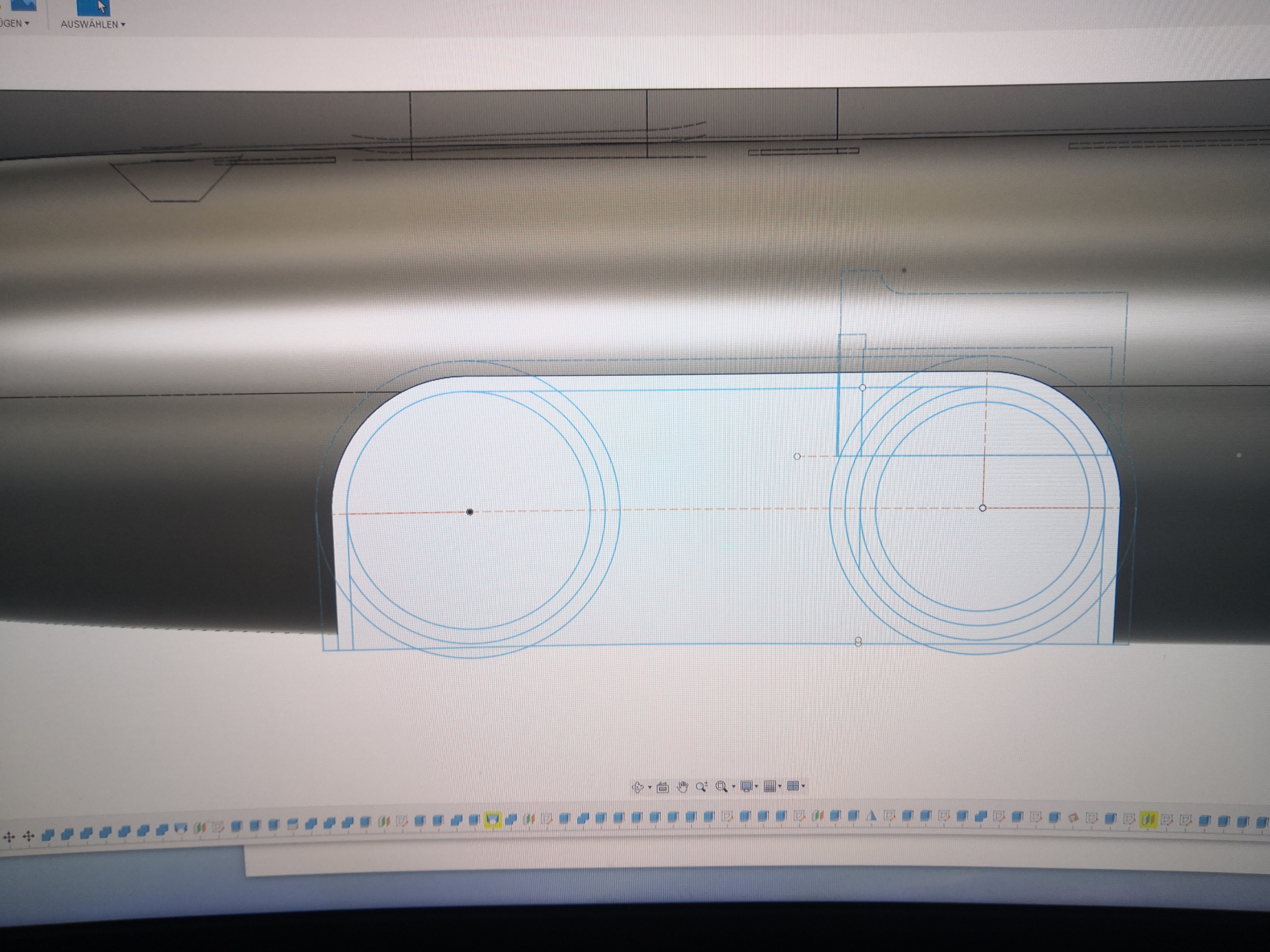

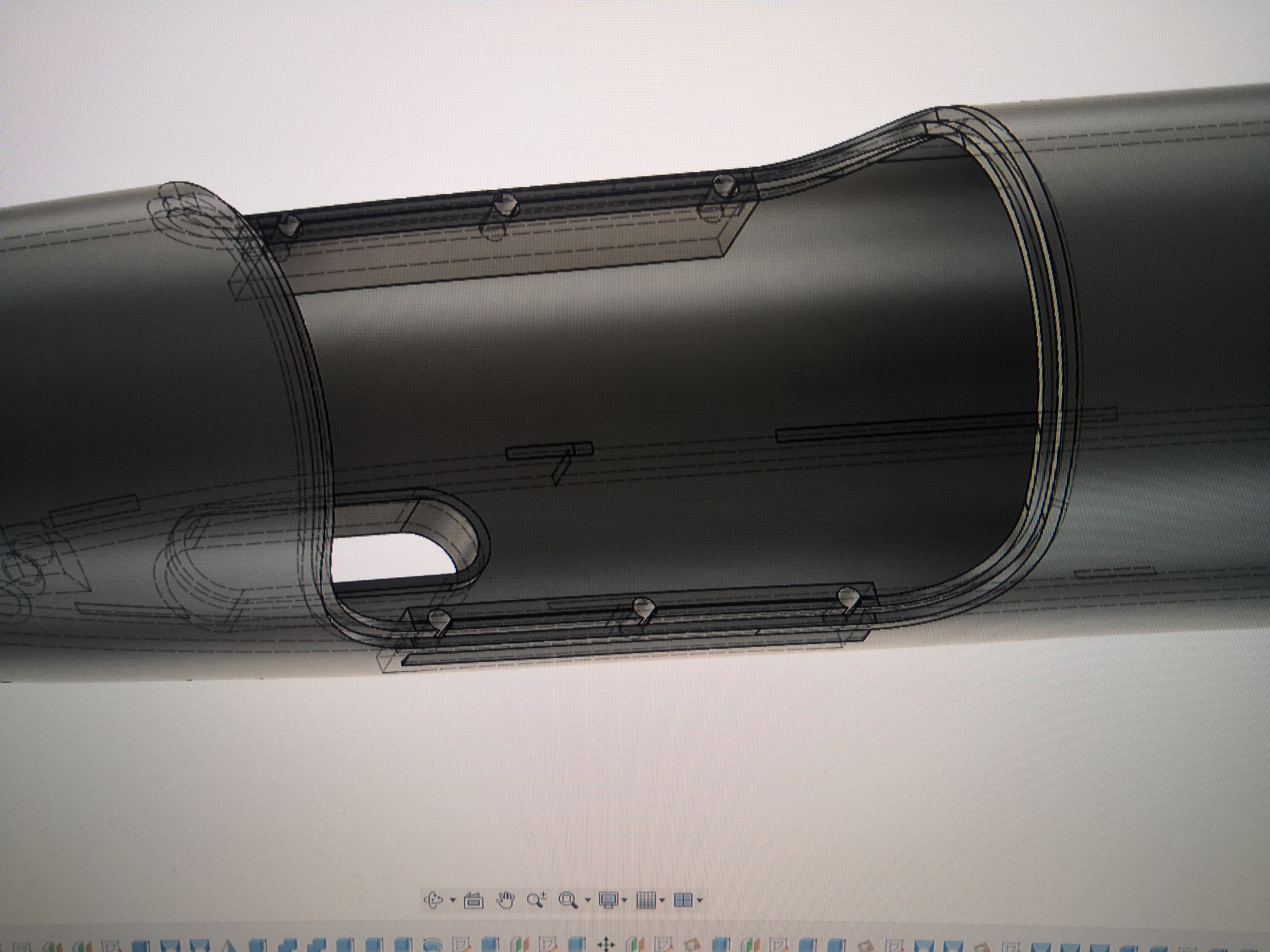

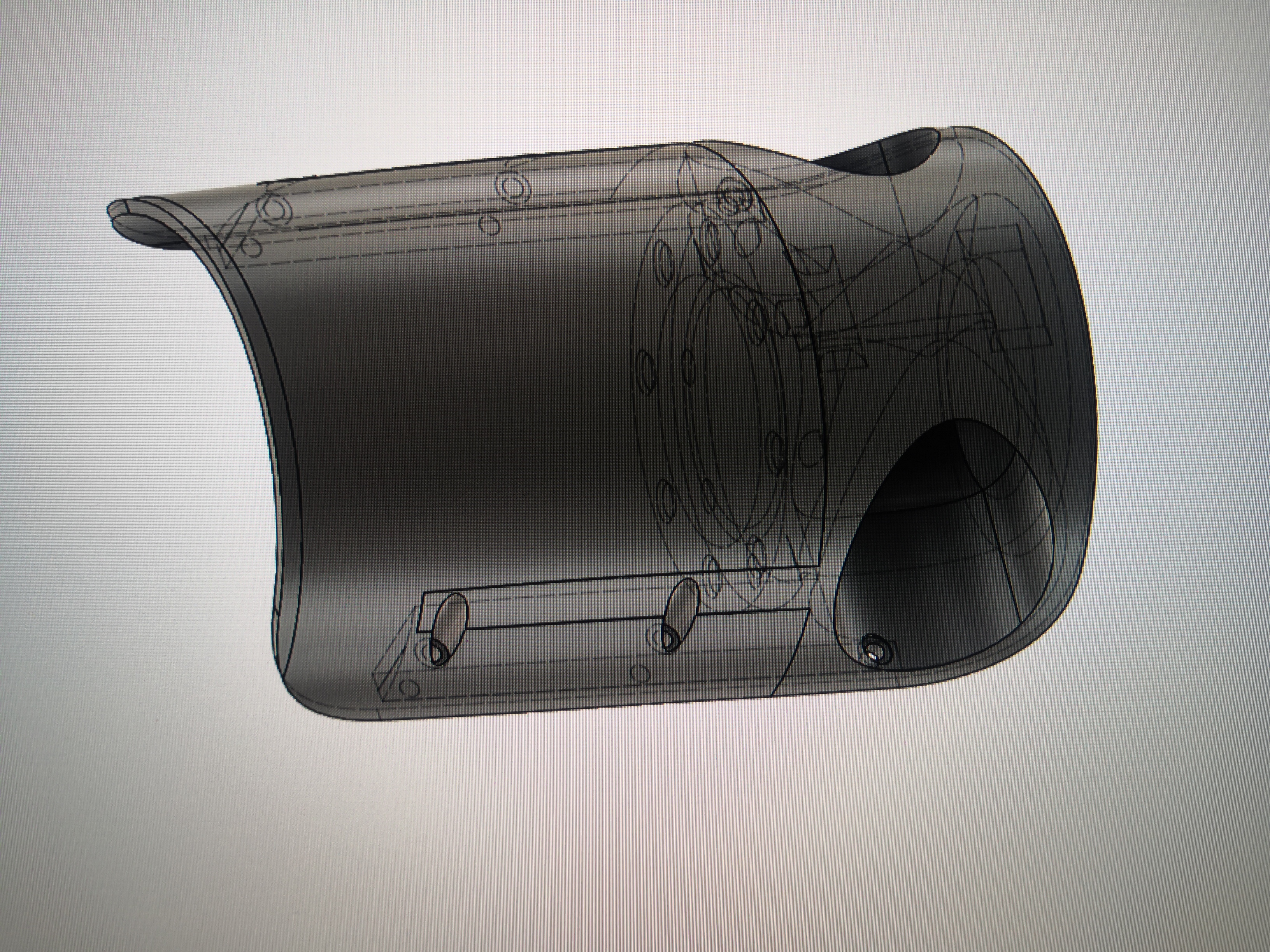

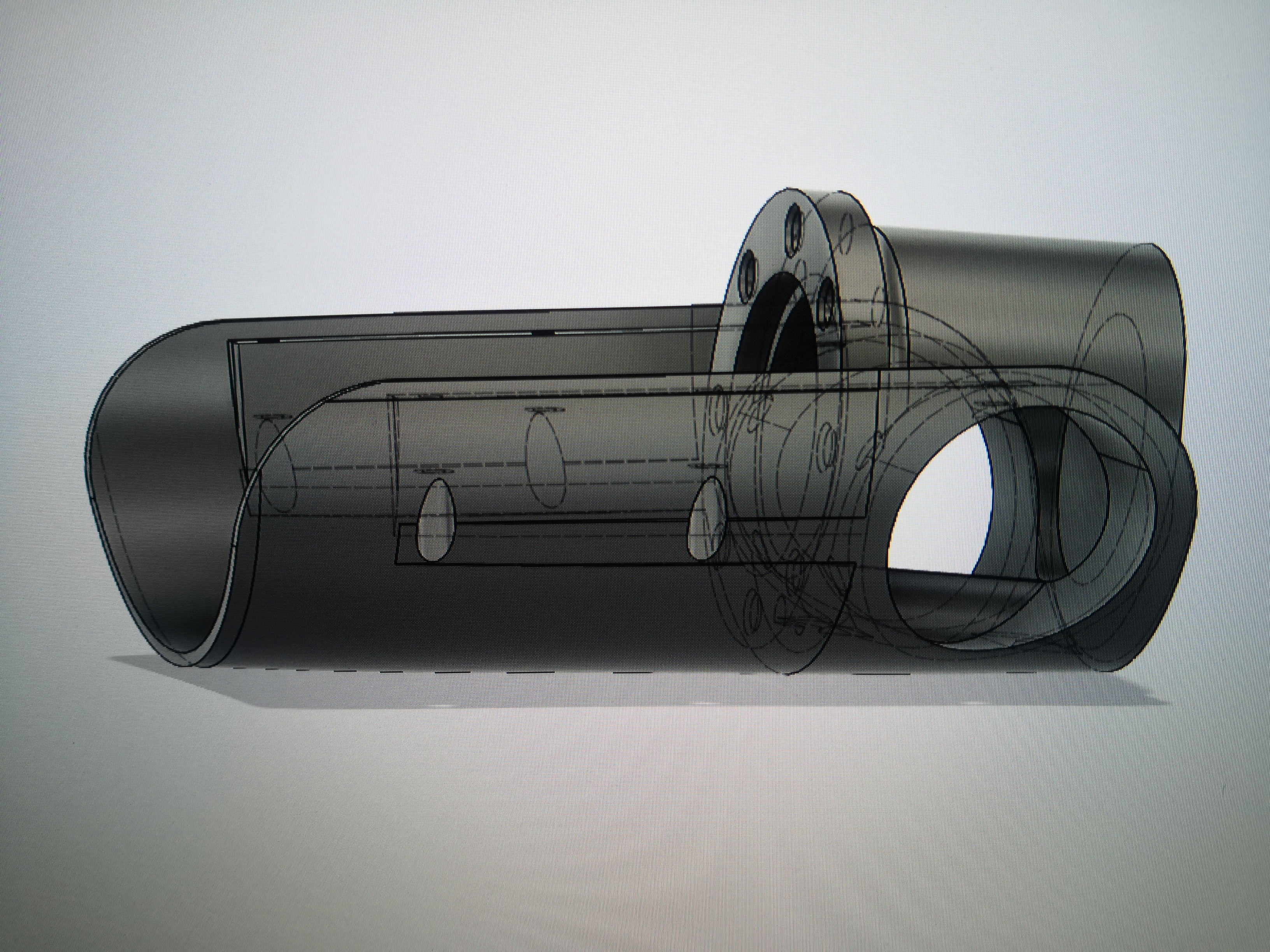

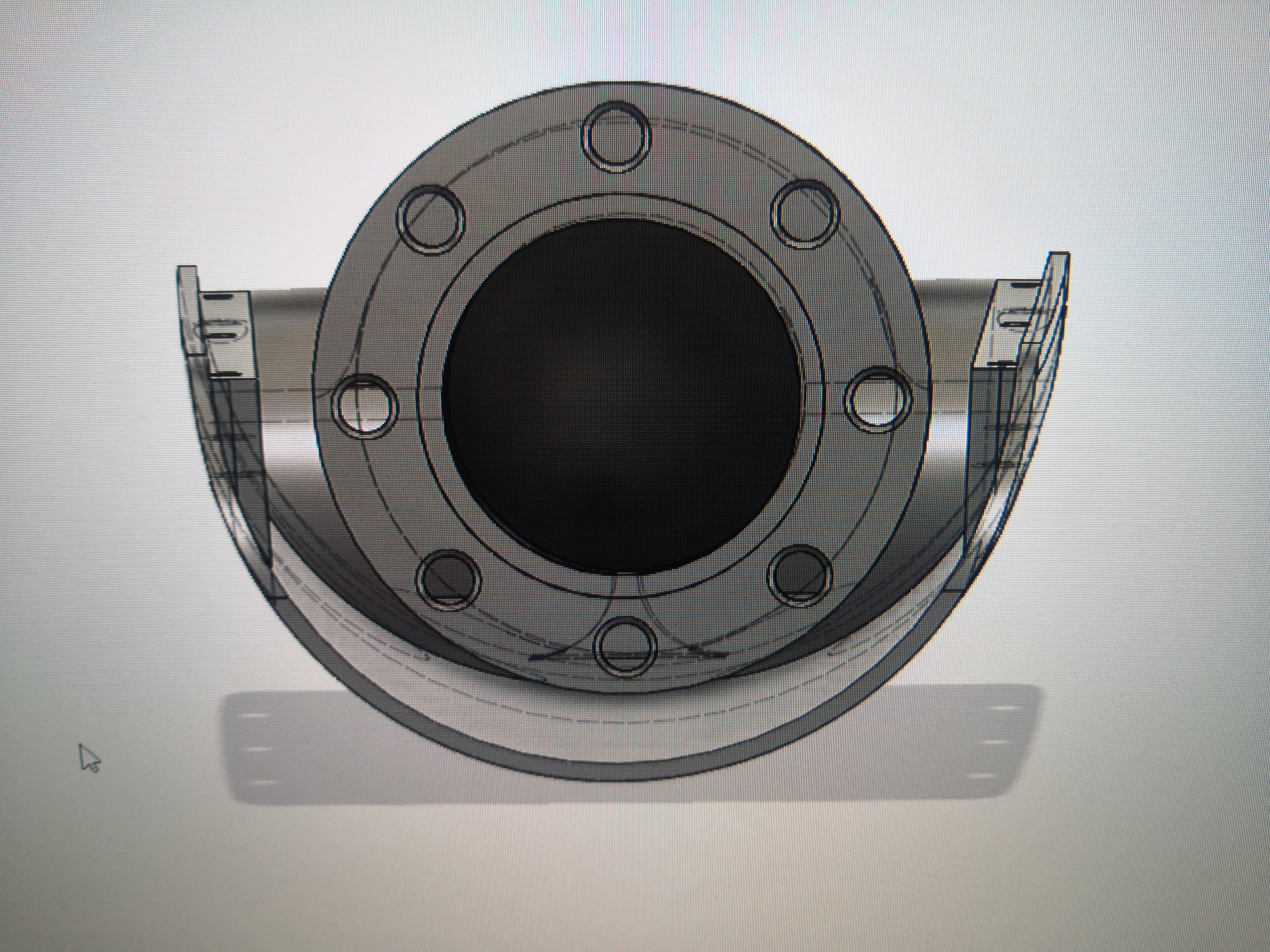

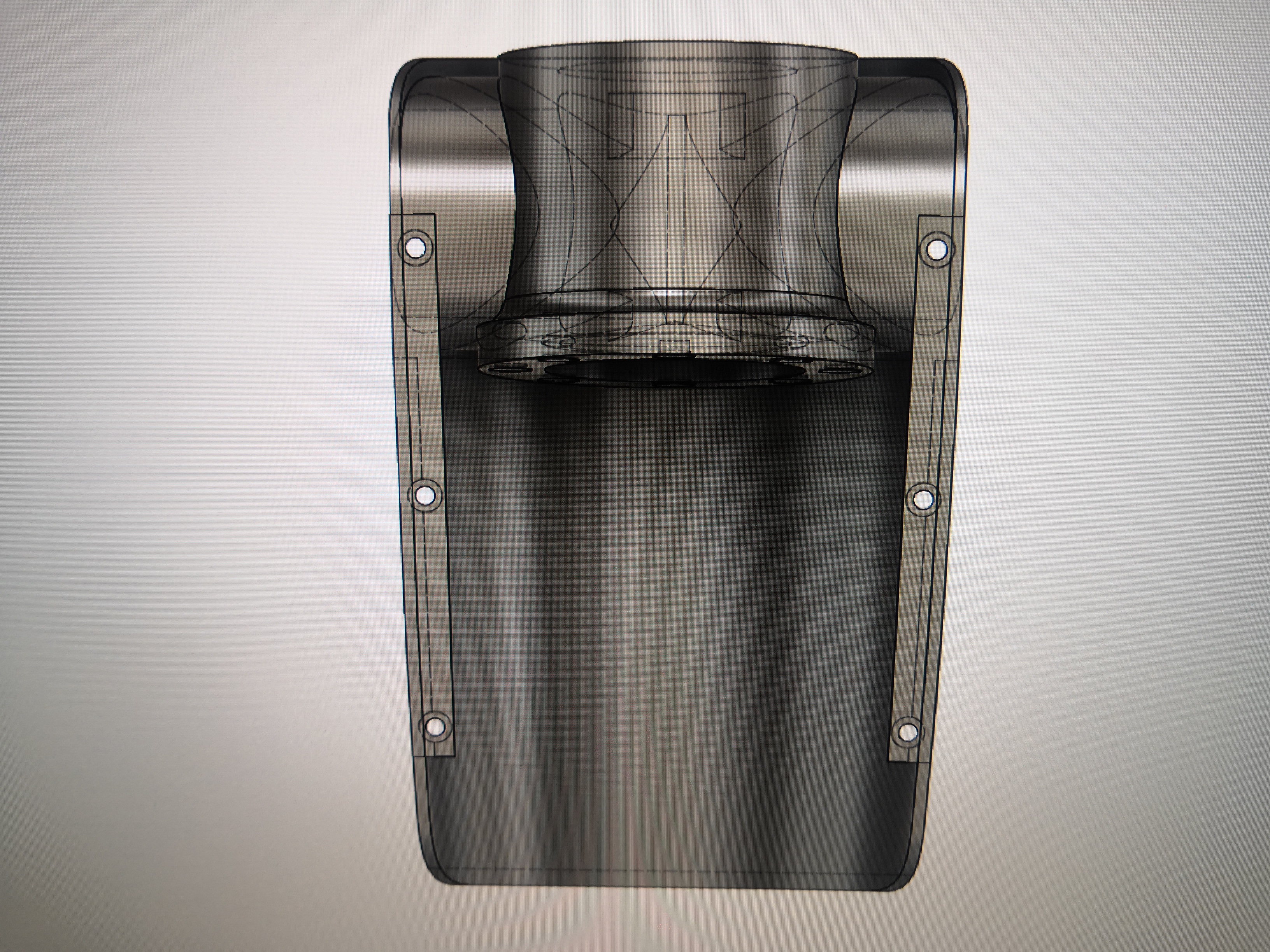

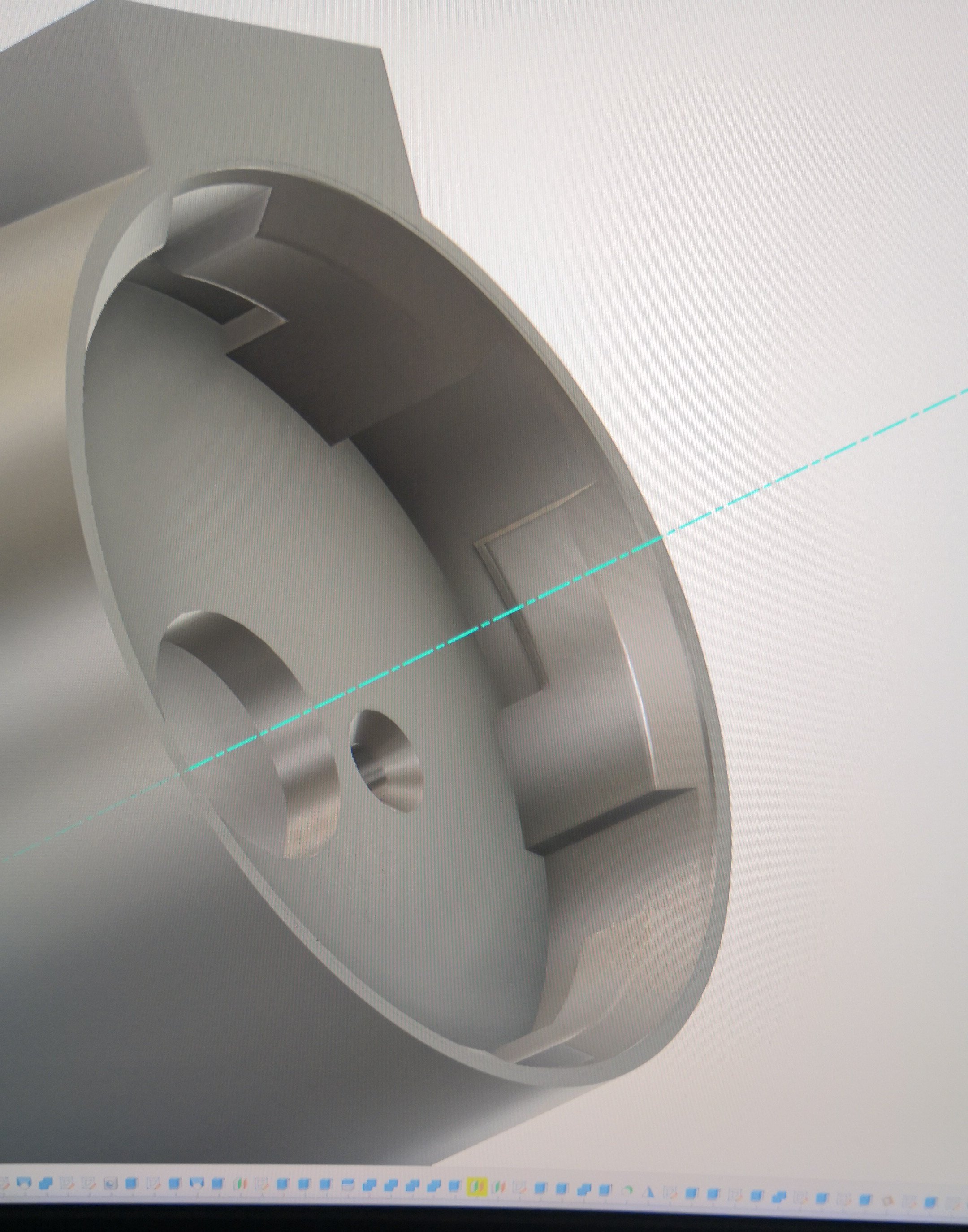

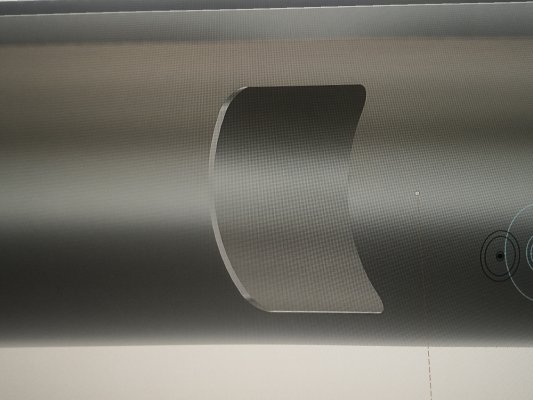

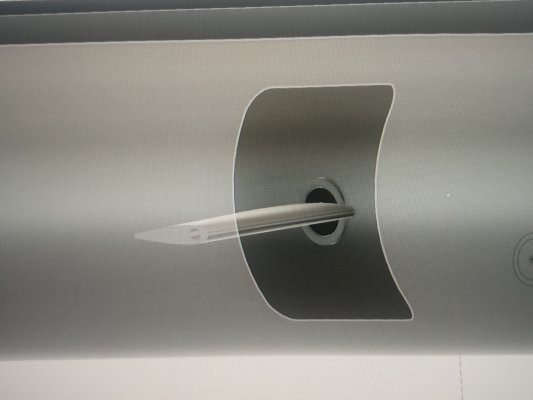

29.05.2024

Ich bin noch ein paar

Bilder von meine letzten Arbeiten schuldig. Nun denn, hier die

Ergebnisse vom Bildschirm, aber davon noch nichts gedruckt. Zur Info,

es wird Backbord konstruiert und anschließend der ganze Körper mit

Einsätzen einfach gespiegelt und gedruckt. Was noch fehlt sind die

Verschraubungen um die Einsätze in den Schwimmkörper zu befestigen.

Die Dichtungskante ist auch nicht zu sehen, aber schon vorhanden.

|

|

|

|

Wer

genau hingeschaut hat wird feststellen, dass im hinteren Bereich die

Wandstärke größer als vorne ist. Warum muss ich noch heraus

bekommen. Aber nicht mehr heute!

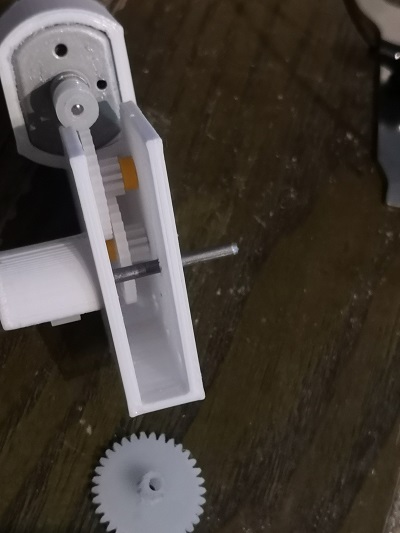

19.06.2024

Hallo

zusammen. Nach einer ganzen Zeit mit Arbeit und gesundheitlichen

Problemen geht es nun wieder langsam voran. Derzeit hat das Projekt

mehrere Baustellen. Da ich mir zwischenzeitlich die Farben zur

Lackierung habe mischen lassen, so steht natürlich auch das

spachteln und schleifen des Rumpfes an. Dabei stolperte ich über die

nicht vorhandene Mechanik über die höhenverstellbare Plattform auf

Steuerbordseite. Diese habe ich dann am letzten WE angefangen, und

gestern soweit aufgearbeitet, dass diese auch funktionieren sollte.

Die Teile mit Wellen, Zahnrädern und Gehäusen sind soweit fertig,

es muss nur noch zum Schluss ein Zahnrad auf der Welle fixiert /

verklebt werden. Danach sollte die Verstelleinheit soweit fertig

sein. Vor der Lackierung müssen noch die beiden Durchbrüche für

die Zahnräder in die Ausnehmung, damit die Zahnstangen auch

angetrieben werden können. Die Plattform selbst mit den Zahnstangen

werde ich nach der Lackierung dann zusammen montieren. Das Getriebe

ist zweistufig, ein Schneckenantrieb 30:1 sowie eine

Zahnradübersetzungen 2,5:1, was eine Drehzahlreduzierung von 3000

1/min auf ca. 30 1/min bedeutet, womit eine schön langsame

Verfahrbewegung erreicht wird.

|

|

|

|

20.06.2024

Wie

das denn so ist wenn man dem Konstruktionswahn erliegt, dann

passieren auch Fehler. So schön das ganz auch aussieht, es passt

nicht. Ich muss den Motor noch mal anders positionieren, da er so in

Richtung unten zu lang ist. Also das ganze noch mal drehen und

schauen ob es dann passt. Ich werde auch noch versuchen mit größeren

Zahnrädern evtl. eine Stufe weniger zu schaffen, was den gesamten

Aufbau etwas vereinfacht.

04.07.2024

In 10

Tagen habe ich Urlaub, und da freue ich mich richtig drauf, mich mal

wieder zu 100% auf das Projekt konzentrieren zu

können.

Zwischenzeitlich habe ich mal versucht das

Konstruktions- und Planungschaos zu beseitigen,

darum hier mal

die Liste der möglichen bzw. geplanten Funktionen im Modell:

-

Vorwärts / Rückwärts - Rechts / links (je Schwimmkörper ein Motor

und Ruder)

- Rumpf 2 x Querstahlruder - Rumpf 4 x FloStaBi (nach

innen zeigend)(AUTO-Mode)

- Steuerbord Beiboot aussetzen und

fahren

- Steuerbord Boarding Plattform auf und ab

-

Mittschiffs Anker werfen und einholen

- Steuerbord Löschmonitor

mit Wasser versorgen

- Backbord und Steuerbord je 2

Positionslaternen in der Mulde

- Oberdeck Beleuchtung

-

Brücke Weißlicht / Rotlicht

- Aufbau: Übrige Fenster dezent

beleuchtet

- Peildeck 4 Scheinwerfer leuchten (und bewegen)

-

Mast mit Positionslaternen beleuchtet

- Mast 2 x Radar drehen

-

Rumpf Soundmodul

Was ich noch gar nicht erwähnt habe ist,

dass ich mir die passenden Farben habe mischen

lassen.

04.07.2024

Freitag viel mir dann auf, dass ja

noch das Schanzkleid am Rumpf fehlt. Also wurde am Wochenende

verschärft diese Baustelle beackert. An und für sich soll das

gleich mit der vorderen Rumpfsektion mit gedruckt werden, was ich

demnächst auch so als Druckdatei abspeichern werde. Jedenfalls war

es nach dem drucken und sauber machen des Teiles nicht ganz einfach

das ganze stumpf mit Sekundenkleber vorne auf den Rumpf zu kleben. Es

gab wieder leichte Absätze die nun auch noch gespachtelt und

verschliffen werden müssen. Das ewige Leiden der

Oberflächenbehandlung halt. Nun sieht das aber auch schon etwas mehr

nach Schiff aus. Diese Woche werde ich mich noch weiter mit

Kleinigkeiten und Details beschäftigen, kommende Woche im Urlaub

geht es dann daran die Schwimmkörper fertig durchzukonstruieren und

auch gleich zu drucken. Evtl. schaffe ich es dann sogar noch den

Prototyp am 28.07.2024 mit fertigen Schwimmkörpern mit nach Winsen

Luhe zu nehmen. Also technisch fertig, aber ohne

Lack.

28.10.2024

Es gibt nun noch einiges

nachzutragen, und das wie folgt:

1. Vorstellung des

Prototyps in der vorhandenen Bausituation auf dem Modellbautreffen in

Winsen an der Luhe am 28.07.2024

2. Vorbereitungen und

Montage der Schwimmkörper und der verbauten Technik darin für

Greven.

3. Erste kleine Probefahrt beim Schaufahren in

Greven.

4. Weiter gehende Konstruktion der Aufbauten und

parallele Gewichtsverfolgung.

5. Nachträgliche

Überprüfung und daraus folgende Konstruktionsänderungen der

Schwimmkörper mit verbauter Technik

Vorstellung des

Prototyps in der vorhandenen Bausituation auf dem Modellbautreffen in

Winsen an der Luhe am 28.07.2024.

In

dem dargestellten Bauzustand hatte ich den ZK mit in Winsen. Da wir

tolles Wetter und eine sehr großen Zuspruch an Publikum hatten, so

war auch meine Baustelle recht gefragt, und ich durfte viele Fragen

von interessierten Besuchern beantworten.

Vorbereitungen

und Montage der Schwimmkörper und der verbauten Technik darin für

Greven.

Zumindest

hatte ich es geschafft bis Greven die Schwimmkörper fertig zu

spachteln, abzudichten und zu montieren. So sah das dann aus:

Erste

kleine Probefahrt beim Schaufahren in Greven

Ich habe echt

lange gezögert das Modell in dieser Bausituation ins Wasser zu

geben. Aber ohne es zu versuchen kann man ja auch nichts daraus

lernen. Die Schwimmkörper waren mit den Einbauten komplett bestückt,

und alle Einbausektionen waren mit dem Dichtmittel von Sika Marine

sauber eingedichtet worden. Akku technisch bestückt war das Modell

mit 3 x 2 LiFePo4 Akkus mit je 3,3Volt und 6,5Ah pro Zelle. Somit

stand genug Energie mit 19,5Ah zur Verfügung. Natürlich fliegende

Kabel und alles soweit noch provisorisch. Ich hatte noch zwei

Bleiakkus 6V mitgenommen um ggf. mal ein wenig nachzutrimmen wo es

nötig war. Das Modell war zu diesem Zeitpunkt gut 5800 Gramm, was

gut ein Kilo unter dem errechneten Maximalgewicht von 6818 Gramm lag.

Der Antrieb war mit 35mm Standardpropellern von Graupner bestückt,

womit schon klar war, dass der Rückwärtsgang schon mal schlecht

ausfallen würde. Dazu kommt auch noch, dass die mitgelieferten

Regler Rückwärts auch nur die halbe Leistung bereitstellen. Auf

eine Grundierung und Lackierung musste ich aus Zeitmangel verzichten,

was die Situation nicht besser machte.

Zunächst wurde

erst einmal die Lage im Wasser geprüft, was ein leicht zu tiefes

eintauchen im hinteren Bereich zeigte. Darum habe ich zwei Bleiakkus

mal etwas vor der Mitte mit rein gestellt, um das etwas

auszugleichen. Es zeigte sich jedoch schon, das der vorhandene

Auftrieb nicht so ganz ausreichend sein wird, als vorher berechnet.

Das Modell tauchte schon bis zur Mitte der Verbinder ins Wasser ein,

womit sich ein leicht mangelnder Auftrieb bestätigte. Danach wurde

erst mal versucht die Querstrahlruder in Betrieb zu nehmen. Am

Vorabend stellte sich heraus, das der eine Fahrtregler nicht mehr

wollte. Das erste Negativerlebnis stellte sich ein. Der eine Antrieb

fuhr hoch, jedoch drehte sich die Schaufel so gut wie gar nicht. Wir

schlossen daraus anschließend, dass sich das PETG mit Wasser

gesättigt hatte, und darum sich das gequetschte Material auf der

Welle nicht mehr fest saß, also die Welle durchrutschte. Auch dieses

Material war zu diesem Zeitpunkt nicht lackiert, was wohl mit der

Hauptgrund für die Reaktion war.

Danach wurde versucht

mit dm Modell ein wenig Fahrt aufzunehmen. Aus welchen Gründen auch

immer war auf der Backbordseite etwas weniger Vortrieb zu verzeichnen

als auf Steuerbordseite. Das hat sich aber mit der Zeit etwas gelegt,

und ist inzwischen fast gleichförmig. Es zeigte sich auch, das eine

lineare Kurvenführung der Ansteuerung dem Modell nicht gerecht wird.

Hier muss ich auch noch eine andere Kurve einstellen, um langsamere

Drehzahlen zu bekommen. Das umschalten von Voraus auf zurück kam

auch sehr ruckartig, und wegen der Propeller war die Rückwärtsfahrt

auch sehr schwach in der Funktion. Was äußerst erstaunlich war, war

die Schallemission des Antriebes, praktisch fast nicht zu hören.

Somit hatte sich die Aufhängung mittels Gummilagern aus der

Lüftermontage voll positiv heraus gestellt. Danach wurden vorsichtig

kleine Manöver mit kleiner Fahrt gefahren und die Wirkung der Ruder

beurteilt. Die Wirkung der Ruder ist an und für sich ausreichend,

könnte aber noch durch eine leichte Vergrößerung um 10 - 20%

durchaus verbessert werden. Nach dem drehen von 2 Runden rund um die

Hafenanlage haben wir das Modell aus dem Wasser geholt, und danach

erst mal ein paar Runden gefachsimpelt.

Nochmals ganz

lieben Dank an Lutz und Oliver für die tollen Bilder und Videos zur

Probefahrt.

Weiter

gehende Konstruktion der Aufbauten und parallele

Gewichtsverfolgung.

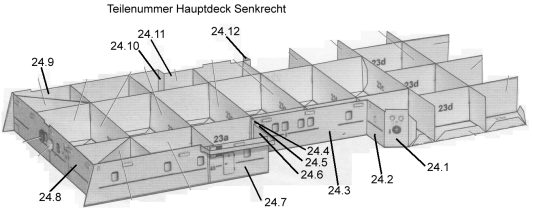

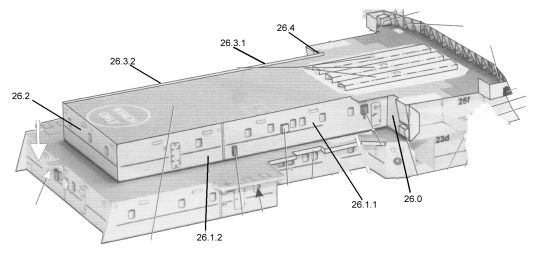

Ein

Teil der senkrechten Wände auf dem Hauptdeck hatte ich ja schon mal

vor Wochen konstruiert und gedruckt. Nun ging es darum die weiteren

einzelnen Wände fertig zu zeichnen und zu drucken, und sich dabei

auch noch Gedanken zu machen, wie das ganze dann zusammen geklebt

wird, und wo es evtl. noch Verstärkungswinkel braucht. Ich habe mich

grob an die Anleitung vom Papiermodell gehalten, und die Teile, die

für den Drucker zu groß waren entsprechend geteilt. Das ganze hat

dann noch die passenden Teilenummern bekommen. Nach dem Druck wurden

die ganzen Teile soweit gesäubert und beschnitten, sowie die Kanten

gebrochen und dann schon mal mit der Nummer auf der Rückseite

markiert. Einige Teile wurden dann schon passend zusammen geklebt, so

das die umlaufende Aufbaustruktur entsteht. Unten noch die

Darstellung der einzelnen Decks in der Waagerechten, darunter die

einzelnen Schichten, wie sich die Decks weiter nach oben aufbauen.

Das Brückendeck wird wohl im Bereich der Brücke noch ausgeschnitten

um Gewicht zu sparen. Es fehlen noch die Schornsteine und eine Menge

an Details wie Lampen, Kameras, Lüfter und viel Kleinkram. Das

errechnete Gewicht des ganzen Modells sollte bei 6818 Gramm liegen,

laut Tabelle liege ich nun 213 Gramm drüber, und bin noch nicht

fertig.

Nachträgliche

Überprüfung und daraus folgende Konstruktionsänderungen der

Schwimmkörper mit verbauter Technik

Schon

bei der Montage war mir bei einigen Details nicht ganz wohl bei der

Sache, aber im Nachhinein kann ich sagen, dass der Schaden der ersten

Probefahrt sich soweit in Grenzen hält.

Der Aufbau des

Antriebes ist im Detail teilweise etwas kompliziert und muss genau

abgestimmt sein. Das ist mir auf der Backbordseite wohl nicht so gut

gelungen, was sich aber nach einigen Testläufen zwischenzeitlich

durch einlaufen der Anlage relativiert hat. Die beiden mitgelieferten

Fahrtregler sind echt dezent und mit "SIE" anzusprechen,

mit anderen Worten, die Zicken gerne rum. Gestern hatte ich durch

Tausch der Regler mal endlich eine vernünftige Ansprache durch den

Sender. Endgültig möchte ich diese aber gerne durch andere Regler

mit direkter Ansprache und 100% Vor- und Rückwärtsfahrt

austauschen. Auch der Versuch mit den noch vorhanden anderen

Brushless -

Motoren mit weniger Drehzahl pro Volt steht noch als Option aus, was

natürlich auch eine neue Ausführung des hinteren Schwimmkörpers

erfordert.

Die FloStaBi zickt derzeit auch herum, derzeit

laufen nur die beiden Servos hinten vernünftig, aber es gibt immer

noch Störungen. Die Einheit Steuerbord vorne läuft gar nicht, die

Einheit Backbord vorne scheint ein mechanisches Problem zu haben. Das

erfordert wohl wieder einen Eingriff in die versiegelten

Schwimmkörper, um zu prüfen was denn da wieder nicht so läuft oder

ausgefallen ist. Nach einer detaillierten Betrachtung der verbauten

Servos wird es sich hierbei definitiv um ein Problem der Dichtigkeit

des Servogehäuses handeln. Natürlich als Massenware gekauft scheint

dieser Servo für die gestellte Aufgabe so ohne weiteres nicht

geeignet zu sein, besonders in dem Bereich vorne mit dem im selben

Raum verbauten Querstrahlruder, welches wohl für den kleinen

Wassereinbruch als Ursache betrachtet werden darf. Hier ist wohl eine

nochmalige detaillierte Betrachtung der Ausführung der Abdichtung

und Ausrichtung erforderlich, vor allem welche Möglichkeiten zu

Abdichtung des oder der Servos gegen Wassereinbruch möglich

sind.

Die Schaufeln der Querstrahlruder werden dann auf jeden

Fall noch lackiert und eine Bohrung Ø 1 mm durch die Welle und

Schaufelkörper gebohrt und ein Bolzen durchgesteckt, damit es nicht

wieder zum frei drehen der Schaufel selbst kommt.

22.11.2024

Aufbauten

und die hier bestehende Komplexität

In

den letzten Tagen und Wochen habe ich mich mit der Detailkonstruktion

und des Aufbaus der Aufbauten beschäftigt. Vorab bemerkt hatte ich

echt nicht gedacht, dass der Aufbau sich so komplex und schwierig

darstellt. Der Druck der Teile für das 1. Aufbaudeck oder Hauptdeck

verlief soweit unproblematisch, und ich habe mich an die Vorgaben des

Papiermodells gehalten. Das war in sofern auch nicht falsch, hat sich

aber im Nachhinein an einigen Stellen etwas als nicht ganz korrekt

herausgestellt. Entweder war ich bei den Maßen zu großzügig, oder

auch nicht ganz aufmerksam. Zumindest gibt es einige Stellen, an

denen ich die Positionierung der zusätzlichen Aufbauten auf dem

Hauptdeck etwas nacharbeiten muss, und einige Auflageflächen für

die zusätzlichen Schränke und Geräte passend zu verschieben. Hier

muss ich nochmals alles im Detail überarbeiten und ggf. neu an

arbeiten, bzw. verschieben. Auch die Montage des 2. Aufbaudecks muss

ich anders angehen, damit erstens keine Verwindungen entstehen, und

zweitens die Montage in sich logisch und fehlerfrei verlaufen kann,

um für dritte das ganze einfach und logisch nachzuvollziehen ist.

Bei einigen Teilen des 2. Aufbaudecks musste ich feststellen, dass

ich wohl Fehler in der Extrusion eingebracht habe. Zumindest war die

Materialstärke bei CURA dann an einigen Stellen geringer als

geplant. Auch hier muss ich wohl nochmal nacharbeiten und den Fehler

finden.

Mit der Druckausführung des vorderen Aufbaudecks war

ich auch nicht zufrieden. Es ergaben sich drucktechnisch so manche

unschöne Ergebnisse wie ungleichmäßige horizontale Flächen und

Absätze in der Fläche. Hier ist zu überlegen, wie man das Ergebnis

besser zu erstellen ist, ggf. durch den Druck der Teile einzeln, mit

nachträglichem winkligem verkleben der Teile, was sich grundsätzlich

als schwierig heraus stellt. Was sich als besonders wichtig beim

zusammen kleben der einzelne Komponente heraus gestellt hat ist, dass

es wichtig ist von eindeutigen rechtwinkligen Ecken auszugehen, und

die Winkel zu beachten. Mein Fehler war es, die senkrechten Teile des

ersten Aufbaudecks ohne genaue Positionierung zu verkleben, was in

der Folge eine leichte Verwindung des Aufbaus entstehen lässt.

Daraus ergab sich eine Verwindung, die das rechtwinklige einkleben

des Brückenbasisdecks nicht möglich macht. Hier ergab es eine

Verschiebung in der Längsachse um 4,2 mm. Da die Klebeverbindungen

dreidimensional sind, und teilweise gar nicht mehr zu erreichen sind,

so wäre der Versuch einer nachträglichen Trennung und Nacharbeit

die Folge zig Teile neu zu drucken, was mir mein derzeitiges Budget

nicht erlaubt. Auch die hier vorhandenen großen Flächen erfordern

noch eine zusätzliche Verstärkung in Form von Rippen, die eine

gewisse Stabilität in der Fläche ergeben. Somit sind diese Teile

erneut mit diesen Verstärkungen zu drucken. Alles für mich in

Sachen 3D-Druck Neuland und noch ohne Erfahrung. Man lernt dazu, und

nie aus.

Vordere

Module des Schwimmkörpers

Wie

schon angemerkt gibt es Probleme nach der ersten Probefahrt mit dem

vorderen Modulen des Schwimmkörpers. Nun, nach einiger Zeit des

Stillstandes habe ich nun auf Steuerbord Seite das Problem, das der

Antrieb des Querstahlruders sehr schwergängig ist, Sprich, der

Antrieb gar nicht mehr elektrisch anspricht und fast Kurzschlussstrom

zieht. Hier scheint sich im Antrieb etwas ergeben zu haben, was den

Antrieb blockiert. Was auch möglich wäre ist eine lose

Madenschraube, was ich aber im Moment nicht nachvollziehen kann. Die

Aufklärung dazu folgt. Ich werde daher den Schwimmkörper auf

Steuerbordseite demontieren, und dann die BSR - Einheit versuchen

ohne Schaden für das Rumpfmodul der Einheit auszubauen. Ich denke,

das ich die Eigenschaften des PETG in Bezug auf Wasseraufnahme noch

einmal ganz neu betrachten und wissenschaftlich eruieren muss, um

hier ein eindeutiges Ergebnis für eine langfristige Nutzung der

Einheit zu erreichen. Es wird wohl darauf hinaus laufen alle

gedruckten Teile mit einem leichten Überzug von Epoxid zu versehen,

um die Aufnahme von Wasser in den Werkstoff zu verhindern, der

anscheinend zu den Blockierungen führt. Auch denkbar ist, jede

Einheit in sich Wasserdicht auszuführen, und so zumindest für jede

Einheit, BSR und FloStaBi, wasserdicht auszuführen. Es müssen daher

hier detaillierte Forschungsergebnisse her, damit das Projekt

wirklich "läuft".

20.02.2025

Ich

habe mich dann mal wieder der Problematik der vorderen Schwimmkörper

herangemacht und versucht die Querstrahlruder und Servoeinheit der

FloStaBi auf der Backbordseite zerstörungsfrei auszubauen. Keine

Chance. Die Abdichtung mittels "Sikaflex 291i" verklebt die

Teile wirklich so heftig, dass eine zerstörungsfreie Trennung wie

geplant nicht möglich war. Ich habe dann mittels "Dremel"

den inneren Bereich frei geschnitten, und dann Stück für Stück

mittels Messer die Restteile von einander getrennt. Die

Querstrahlrudereinheit habe ich dann im ganzen aus dem vorderen Modul

herausnehmen können, und wie schon befürchtet war dort durch

Wassereinbruch der Motor außen recht stark verrostet. Die folgenden

Bilder verdeutlichen schon, was da so abgegangen ist.

Nach

der ersten logischen Betrachtung zeigt sich die falsche Auslegung der

Antriebseinheit, die in sich nicht geschlossen ist. Somit ergab sich

die Möglichkeit, das Wasser durch die Schaufeleinheit über den WDR

in den Motorbereich eindringen konnte, der das ganze dann zum

verrosten führte. Da von da aus eine offen Verbindung in den

Innenraum des Modells vorhanden war konnte ohne weiteres Wasser

eindringen.

Logische Konsequenz daraus ist, den Antriebsmotor

komplett eingekapselt auszulegen, so dass maximal das, durch

Erwärmung des Antriebes vergrößerte Luftvolumen über den WDR sich

nach außen ausdehnen kann. Diese Überlegung lässt auch die Wahl

auf eine wasserdichten Antrieb in Form eines Brushless Motors

schließen, welcher dann, trotz evtl. eindringendem Wassers seine

Dienst verrichten kann. Hier ist evtl. ein Raum zur Wärmeausdehnung

der erwärmten Luft vorzusehen, damit nicht ein "Atmen" der

Einheit sich über den Antriebsstrang auswirkt. Eventuell ist es

sinnvoll eine Testeinheit vorher aufzubauen, um die

Funktionstüchtigkeit im Langzeit-betrieb zu prüfen. Okay, ein

Querstrahlruder ist letztendlich nicht oft im Betrieb, aber die

Auslegung hier für ein SWATH - Schiff in diesem Maßstab erfordert

es schon, dass diese Einheit auf ein "drop and forget"

System ausgelegt sein sollte, und jahrelang ohne Probleme laufen

sollte.

Gleiches gilt hier für die Auslegung der Servos

für die FloStaBi. Im hinteren Bereich scheine ich einfach Glück

gehabt zu haben, dort laufen die Servos immer noch. Vorne ist der

Servo auch abgesoffen, und sah von innen auch nicht toll aus. In das

Getriebe ist Wasser eingedrungen, bis hin zur Elektronik. Auch hier

ist grundsätzlich die Auslegung neu zu überdenken. Folgende

Optionen stellen sich aus der Problematik vor.

1. Ein

Wasserdichter Servo, der natürlich erheblich kostspieliger wird.

2.

Den vorhandenen Servo so zu überarbeiten, dass er soweit wasserdicht

gestaltet wird und auch komplett gekapselt wird, so dass auch hier

kein Wasser zum Servo über Umwege eindringen kann.

Ich werde

erst mal die zweite Option verfolgen, da ich von den Servos noch

einige in der Lagerhaltung habe. Das bedeutet:

1. Den oberen

Getrieberaum komplett mit fett zu füllen,

2. Das dreiteilige

Gehäuse komplett zu verkleben, und somit abzudichten.

2a. Das

ganze Gehäuse mittels Olivenöl zu fluten, um damit ein ein

eindringen von Wasser zu verhindern.

3. Das ganze Servo

zusätzlich zu verkapseln, so dass auch dort kein Wasser eindringen

kann.

Zusätzlich gilt es auch die entsprechende Einheit auch zu

lackieren, womit dann auch jegliches Eindringen von Wasser in das

innere der Kapsel verhindert wird. Auch hier sollte die "drop

and forget" Regel greifen.

26.02.2025

Ich

denke, nach den ganzen Erfahrungen mit dem Schwimmkörpern und den

darin verbauten Elementen ist es sinnvoll über eine andere

Konfektion der Schwimmkörper nachzudenken. Ich denke da an eine

steckbare Version von Schwimmkörper plus Verbinder. Diese ermöglicht

dann ggf. bei Problemen eben eine Einheit komplett im System

auszutauschen, ohne die weiteren Einheiten wechseln zu müssen. Das

mittlere Modul bleibt ja bei der vorhandenen Auslegung eh leer, und

ist ein reiner Auftriebskörper. Dort die Akkus zu platzieren habe

ich komplett verworfen. Diese können im Mittelschiff oben im Rumpf,

wie gehabt, ihren Platz finden. Des weiteren ermöglicht diese

Steckversion auch die vertikale Ausrichtung der Schwimmkörper Module

zum einschmelzen der Messingmuttern, da nun ein senkrechte

Ausrichtung vorab möglich ist. Auch möglich ist die einzelnen

Module (Antrieb und Querstrahlruder) durch ggf. neue und moderne

Technik ohne größere Probleme zu ersetzen. Es ist nur ein neues

Modul mit Einbauten nötig, statt den ganzen Schwimmkörper neu

aufzubauen und mit dem Verbinder neu fertig zu stellen. Soweit ich

dafür in den kommenden Wochen Zeit habe werde ich mich mit dieser

Version auseinander setzen. Wir wohl auf eine neue Konstruktion in

Version 3 hinauslaufen.

Da ich

momentan bei der Afa angestellt bin, so habe ich kaum finanzielle

Luft meine Pläne umzusetzen, geschweige den mal bei den Kollegen im

Club in Peine vorbei zu schauen. Ich muss derzeit jeden Euro drei mal

umdrehen, was nervt, und mir gar keinen Spielraum für das Hobby oder

Freizeitaktivitäten übrig lässt. Ich löse sogar derzeit meine

Fundus an vorhandenen Plastikmodellen und anderem Modellbaukram auf,

damit ich überleben kann. Wie ich mich dabei fühle kann sich

mancher sicher vorstellen. Inzwischen macht mein CAD – Lehrgang

auch Fortschritte, und ich hoffe damit bald wieder eine Job zu

bekommen. Jedoch habe ich mir geschworen, sollte ich bis Februar 2026

keine Job bekommen, so werde ich mich nach WHV verkrümeln, und dort

meine Alterssitz vorbereiten.

Soviel erst mal zu der vorhandenen

Situation. Beste Grüße an alle Modellbauer und Freunde des

3D-Druckes. Bis die Tage.

03.03.2025

Liste

der Kleinteile für den ZK Helgoland:

Die folgende Liste der

Kleinteile habe ich dann mal zur Übersicht und Fortschrittskontrolle

erstellt. Ist noch nicht vollständig, aber hilft auf jeden Fall die

Übersicht zu behalten.

laufende Nr.:

|

Benennung:

|

Anzahl:

|

Status:

|

3D-Datei:

|

Fertigungsart:

|

Gewicht gedruckt Stck.:

|

Gewicht Summe:

|

22

|

vorderer Aufbau Bug

|

X

|

fertig

|

|

|

|

|

23 bis 24

|

Diverse Teile

|

X

|

fertig

|

|

|

|

|

24d

|

24d Kasten Bb mitte unter

Niedergang

|

1

|

|

|

|

|

|

27

|

Anbauteile Schornstein Bb und Stb

|

2

|

|

|

|

|

|

27U

|

SCHILD Helgoland Wappen

|

1

|

|

|

|

|

|

27V

|

SCHILD ZOLL BLAU SCHRIFT WEIß

|

2

|

|

|

|

|

|

27W

|

SCHILD Zollwappen hellblau und gold

|

2

|

|

|

|

|

|

27X

|

Filteraufsatz Bb u. Stb 1 und 2 von

vorne

|

4

|

|

|

|

|

|

27Y

|

Filteraufsatz Bb u. Stb 3 von vorne

|

2

|

|

|

|

|

|

27Z

|

Filteraufsatz Bb u. Stb 4 und 5 von

vorne

|

8

|

|

|

|

|

|

28

|

Stützen Brückenschanz 18 x 2

Versionen

|

18

|

|

|

|

|

|

28n

|

Reling und Anbau Aufgang Bug

|

1

|

|

|

|

|

|

28b

|

Halter für Rettungsring Stb

|

1

|

|

|

|

|

|

28c

|

Halter für Rettungsring Bb (28b

gespiegelt)

|

1

|

|

|

|

|

|

29b

|

Niedergang achtern

|

1

|

in Arbeit

|

|

|

|

|

30b

|

Niedergang Stb Haupteck

|

1

|

|

|

|

|

|

31b

|

Niedergang Stb Zwischendeck

|

1

|

|

|

|

|

|

32b

|

Niedergang Bb Zwischendeck

|

1

|

|

|

|

|

|

34

|

Brückenausstattung Basis

|

X

|

in Arbeit

|

|

|

|

|

35c bis x

|

Brückenausstattung (zig Teile)

|

X

|

|

|

|

|

|

36

|

Reling auf Peildeck

|

1

|

|

|

|

|

|

38 bis 38c

|

Zugang Brücke Bb und Stb

|

2

|

|

|

|

|

|

39c

|

Bedienpult Nock Bb

|

1

|

|

|

|

|

|

40c

|

Bedienpult Nock Stb 39c

(gespiegelt)

|

1

|

|

|

|

|

|

41

|